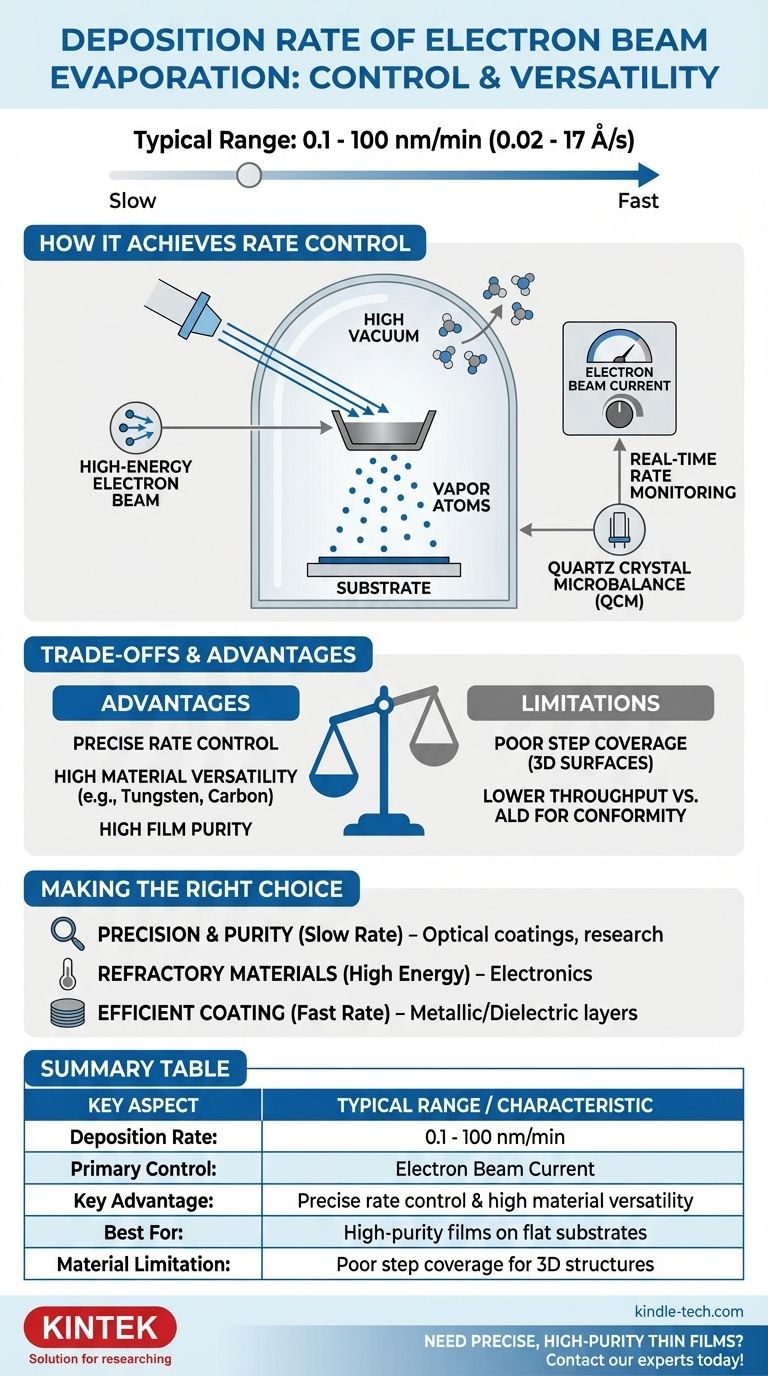

In pratica, la velocità di deposizione per l'evaporazione a fascio di elettroni (e-beam) è altamente controllabile, tipicamente nell'intervallo da 0,1 a 100 nanometri al minuto (nm/min). Questa ampia finestra operativa, che si traduce in circa 0,02-17 Angstrom al secondo (Å/s), consente sia processi di crescita lenti e meticolosi sia rivestimenti rapidi ad alta produttività. La chiave è che la velocità non è una proprietà fissa, ma un parametro regolabile centrale per la potenza di questa tecnica.

Sebbene i numeri forniscano una base di riferimento, il vero valore dell'evaporazione a fascio di elettroni non risiede nella sua velocità assoluta, ma nella sua combinazione unica di controllo preciso della velocità, versatilità dei materiali e alta purezza del film, spesso irraggiungibili con altri metodi.

Come l'evaporazione a fascio di elettroni ottiene il controllo della velocità

La velocità di deposizione in un sistema a fascio di elettroni è una conseguenza diretta della sua progettazione fondamentale. Non è un risultato arbitrario, ma una variabile gestita con precisione controllata dall'energia erogata al materiale sorgente.

Il ruolo del fascio di elettroni

Il cuore del processo è un fascio di elettroni ad alta energia, spesso accelerato da tensioni fino a 10 kV.

Questo fascio viene guidato magneticamente per colpire un materiale bersaglio (l'evaporante) tenuto in un crogiolo. L'energia cinetica degli elettroni viene convertita in calore intenso e localizzato all'impatto.

Regolando la corrente del fascio di elettroni, si controlla direttamente la potenza erogata al materiale. Una corrente più elevata si traduce in più calore, una pressione di vapore più alta e, di conseguenza, una velocità di deposizione più rapida.

La necessità di un alto vuoto

L'evaporazione a fascio di elettroni viene eseguita in condizioni di alto vuoto. Ciò ha due scopi critici.

In primo luogo, il vuoto minimizza la contaminazione rimuovendo le molecole di gas ambiente che altrimenti potrebbero incorporarsi nel film in crescita, garantendo un'alta purezza.

In secondo luogo, consente agli atomi di materiale evaporato di viaggiare in un percorso "linea di vista" dritto e senza ostacoli dalla sorgente al substrato, massimizzando l'efficienza di deposizione.

Monitoraggio della velocità in tempo reale

La maggior parte dei moderni sistemi a fascio di elettroni incorpora un anello di retroazione (feedback loop), tipicamente utilizzando una microbilancia a cristallo di quarzo (QCM).

La QCM misura la massa che viene aggiunta alla sua superficie in tempo reale, che è direttamente correlata alla velocità di deposizione. Queste informazioni vengono inviate al controllore del fascio di elettroni, che regola automaticamente la corrente del fascio per mantenere la velocità desiderata con eccezionale precisione.

Comprendere i compromessi

Nessuna tecnica di deposizione è perfetta per ogni scenario. Scegliere l'evaporazione a fascio di elettroni richiede la comprensione dei suoi vantaggi nel contesto dei suoi limiti.

Velocità rispetto ad altri metodi di deposizione

Rispetto allo sputtering, l'e-beam può spesso raggiungere velocità di deposizione più elevate, specialmente per alcuni metalli. Tuttavia, lo sputtering può talvolta offrire una migliore densità e adesione del film.

Rispetto alla deposizione a strati atomici (ALD), che costruisce film un atomo alla volta, l'e-beam è di ordini di grandezza più veloce. Il compromesso è che l'ALD fornisce una conformità e un controllo dello spessore senza pari, che l'e-beam non può eguagliare.

Versatilità dei materiali senza pari

Il riscaldamento intenso e localizzato del fascio di elettroni è il suo più grande punto di forza.

Può evaporare materiali con punti di fusione estremamente elevati, come tungsteno, tantalio e carbonio (grafite), che sono impossibili da depositare con metodi di evaporazione termica più semplici. Ciò rende l'e-beam essenziale per applicazioni nell'elettronica avanzata e nell'ottica ad alta temperatura.

Limitazione della linea di vista

Poiché il vapore viaggia in linea retta, l'evaporazione a fascio di elettroni fornisce una scarsa "copertura dei gradini" (step coverage). Non può rivestire efficacemente le pareti laterali di trincee profonde o superfici complesse e tridimensionali.

Ciò lo rende più adatto per depositare film su substrati relativamente piatti come wafer, lastre di vetro o componenti ottici.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'evaporazione a fascio di elettroni dipende interamente dai tuoi requisiti specifici di materiale e dalla geometria dell'applicazione.

- Se il tuo obiettivo principale è la precisione e la purezza del film: La capacità di velocità lenta (fino a 0,1 nm/min) e l'ambiente ad alto vuoto rendono l'e-beam ideale per creare rivestimenti ottici complessi o dispositivi elettronici di qualità di ricerca.

- Se il tuo obiettivo principale è depositare materiali refrattari o dielettrici: L'alta energia del fascio di elettroni lo rende uno dei pochi, e spesso il migliore, metodi per depositare materiali ad alto punto di fusione.

- Se il tuo obiettivo principale è il rivestimento efficiente di superfici piane: L'estremità superiore della velocità di deposizione (~100 nm/min) consente una produzione economicamente vantaggiosa e ad alta produttività di strati metallici e dielettrici.

In definitiva, comprendere la velocità controllabile dell'evaporazione a fascio di elettroni è fondamentale per sfruttare le sue capacità uniche per le applicazioni di film sottili più esigenti.

Tabella riassuntiva:

| Aspetto chiave | Intervallo tipico / Caratteristica |

|---|---|

| Velocità di deposizione | 0,1 - 100 nm/min (0,02 - 17 Å/s) |

| Controllo principale | Corrente del fascio di elettroni |

| Vantaggio principale | Controllo preciso della velocità e alta versatilità dei materiali |

| Ideale per | Film ad alta purezza su substrati piani |

| Limitazione del materiale | Scarsa copertura dei gradini per strutture 3D |

Hai bisogno di film sottili precisi e ad alta purezza per il tuo laboratorio? KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi sistemi di evaporazione a fascio di elettroni. Le nostre soluzioni offrono il controllo esatto della deposizione e la versatilità dei materiali richiesti dalla tua ricerca o produzione. Contatta oggi i nostri esperti per discutere come possiamo migliorare i tuoi processi di film sottili!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili