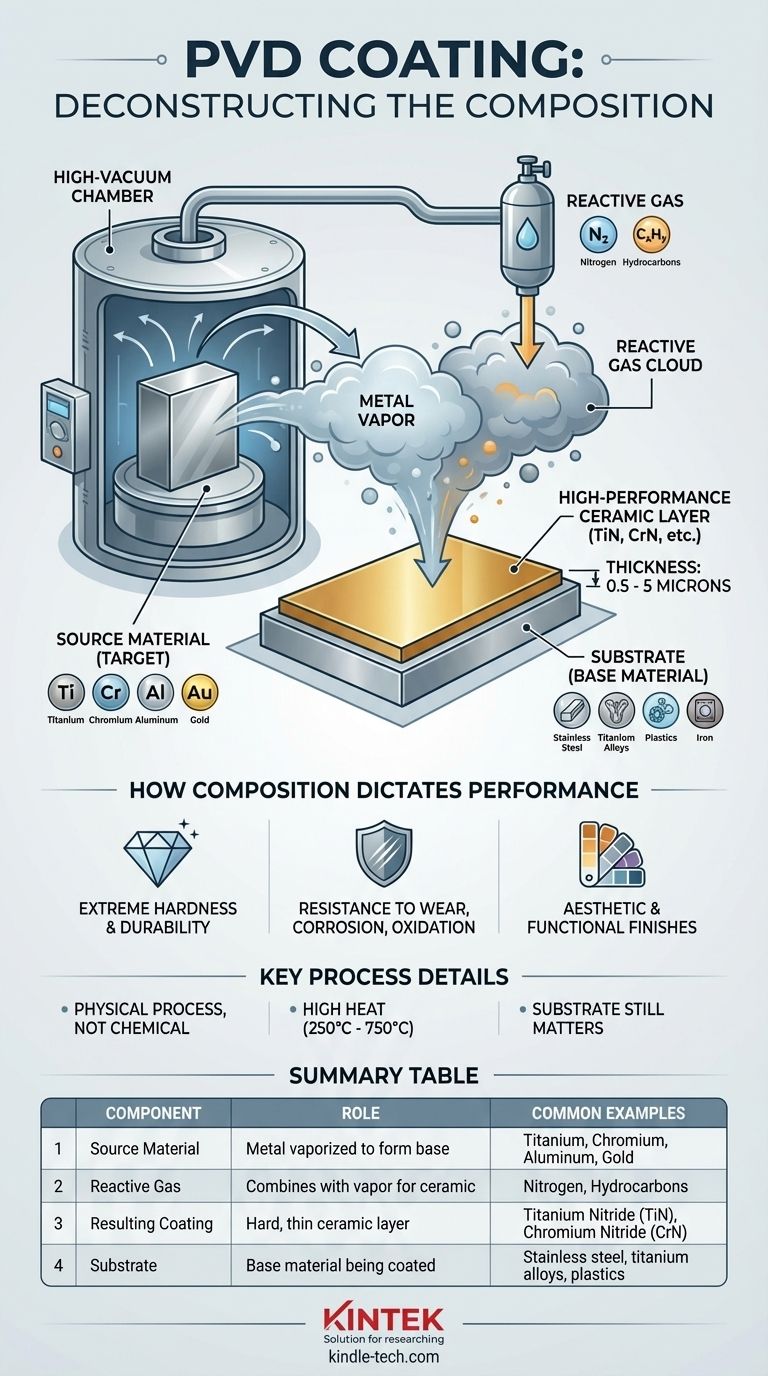

Alla sua base, un rivestimento PVD non è una singola sostanza. È un materiale composito formato combinando un metallo sorgente—più comunemente titanio, cromo o alluminio—con un gas reattivo come l'azoto o un idrocarburo. Questo processo crea uno strato ceramico estremamente duro e sottile, come il Nitruro di Titanio (TiN), che si lega direttamente alla superficie del materiale di base a livello molecolare.

Il punto chiave è che la composizione del rivestimento PVD è una formula strategica, non una semplice vernice. Implica la vaporizzazione di un metallo sottovuoto e la sua reazione con un gas specifico per creare un nuovo composto ceramico ad alte prestazioni sulla superficie di un oggetto.

Decomporre il PVD: Sorgente, Gas e Substrato

Per comprendere veramente la composizione, è necessario esaminare i tre elementi chiave coinvolti nel processo di Deposizione Fisica da Vapore (PVD).

Il Materiale Sorgente (Il "Target")

La base del rivestimento è un materiale sorgente solido, noto come target. Questo materiale è ciò che viene vaporizzato all'interno della camera a vuoto.

I metalli sorgente comuni includono titanio, cromo, tungsteno e alluminio. Per scopi decorativi o funzionali specifici, possono essere utilizzati come target anche metalli preziosi come l'oro o leghe come l l'ottone.

Il Gas Reattivo

Un metallo vaporizzato puro offrirebbe benefici limitati. Il passo trasformativo implica l'introduzione di un gas reattivo attentamente controllato nella camera a vuoto.

Questo gas si combina con il vapore metallico mentre si deposita sulla parte. Il gas più comune è l'azoto, che crea rivestimenti nitrurici altamente durevoli. Possono essere utilizzati anche gas a base di idrocarburi per formare rivestimenti di carbonitruro.

Il Substrato (Il Materiale di Base)

Il substrato è l'oggetto che viene rivestito. Il processo PVD è altamente versatile e compatibile con una vasta gamma di materiali.

I substrati possono includere acciaio inossidabile, leghe di titanio, plastiche, ferro e oro. Le proprietà finali del prodotto finito sono una combinazione sia del rivestimento che del materiale del substrato sottostante.

Come la Composizione Detta le Prestazioni

La combinazione specifica di metallo sorgente e gas reattivo viene scelta per ottenere un risultato desiderato. Questa ingegneria a livello molecolare è ciò che conferisce ai rivestimenti PVD le loro notevoli proprietà.

Creazione di uno Strato Ceramico ad Alte Prestazioni

L'essenza del processo PVD è trasformare un metallo relativamente morbido in una ceramica eccezionalmente dura. Ad esempio, il metallo titanio reagisce con il gas azoto per formare il Nitruro di Titanio (TiN), il rivestimento PVD più comune.

Questo nuovo composto è una ceramica, che è fondamentalmente più dura e più resistente all'usura rispetto al metallo originale. Lo strato risultante è estremamente sottile, tipicamente tra 0,5 e 5 micron.

Durezza e Durabilità

La composizione finale di nitruro o carbonitruro è ciò che fornisce l'eccezionale durezza e durabilità. Questo film sottile aumenta drasticamente la resistenza a graffi, corrosione e ossidazione.

Ad esempio, un rivestimento in TiN applicato a una lega di titanio può aumentare significativamente il suo limite di fatica e la sua resistenza, facendo durare la parte molto più a lungo sotto stress.

Finiture Estetiche e Funzionali

Oltre alla durabilità, la composizione controlla direttamente l'aspetto finale. Diversi metalli sorgente, gas e parametri di processo possono produrre un'ampia gamma di colori e texture.

Questo è il motivo per cui il PVD è utilizzato per tutto, dai robusti inserti per utensili neri agli orologi e accessori di lusso color oro.

Comprendere i Compromessi e il Processo

Sebbene i risultati siano impressionanti, è importante riconoscere che il PVD è un processo industriale sofisticato con requisiti specifici.

È un Processo Fisico, Non Chimico

Il nome "Deposizione Fisica da Vapore" evidenzia una distinzione chiave. Il materiale sorgente è un solido fisico che viene vaporizzato, non un gas precursore chimico come nella Deposizione Chimica da Vapore (CVD). Questo rende il processo PVD più ecologico.

Il Ruolo del Calore e del Vuoto

Il processo PVD deve essere eseguito in una camera ad alto vuoto a temperature elevate, spesso comprese tra 250°C e 750°C.

Questo requisito di alta temperatura significa che il materiale del substrato deve essere in grado di sopportare le temperature del processo senza deformarsi o degradarsi.

Il Substrato Conta Ancora

Un rivestimento PVD è un miglioramento, non un sostituto del materiale di base. La resistenza complessiva, la flessibilità e le prestazioni di una parte sono ancora determinate principalmente dal substrato sottostante. Il rivestimento fornisce protezione superficiale, ma non può riparare una base debole.

Fare la Scelta Giusta per il Tuo Obiettivo

La composizione PVD "migliore" dipende interamente dall'applicazione prevista.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Una composizione come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN) è una scelta standard e altamente efficace per utensili e parti industriali.

- Se il tuo obiettivo principale è una specifica finitura decorativa: La composizione sarà scelta in base al colore desiderato, utilizzando metalli sorgente come titanio, zirconio o persino oro vero per ottenere l'estetica finale.

- Se il tuo obiettivo principale è la resistenza alla corrosione in un ambiente esigente: Verrà ingegnerizzata una composizione multistrato o specializzata per fornire una barriera durevole e non reattiva sul substrato specifico.

In definitiva, la composizione di un rivestimento PVD è una scelta ingegneristica precisa progettata per legare uno strato ceramico ad alte prestazioni a un substrato per una durabilità e una funzione superiori.

Tabella riassuntiva:

| Componente | Ruolo nel Rivestimento PVD | Esempi Comuni |

|---|---|---|

| Materiale Sorgente (Target) | Il metallo vaporizzato per formare la base del rivestimento. | Titanio, Cromo, Alluminio, Oro |

| Gas Reattivo | Si combina con il vapore metallico per creare un composto ceramico. | Azoto (per nitruri), Idrocarburi (per carbonitruri) |

| Rivestimento Risultante | Lo strato ceramico finale, duro e sottile, legato al substrato. | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN) |

| Substrato | Il materiale di base che viene rivestito. | Acciaio inossidabile, leghe di titanio, plastiche |

Pronto a progettare la superficie perfetta per la tua applicazione?

La composizione specifica di un rivestimento PVD è fondamentale per ottenere l'esatta durezza, durabilità, colore e resistenza alla corrosione di cui hai bisogno. Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per lo sviluppo e l'applicazione di rivestimenti PVD avanzati.

Sia che tu stia ricercando nuove formule di rivestimento o aumentando la produzione, la nostra esperienza supporta il successo del tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere prestazioni superficiali superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità