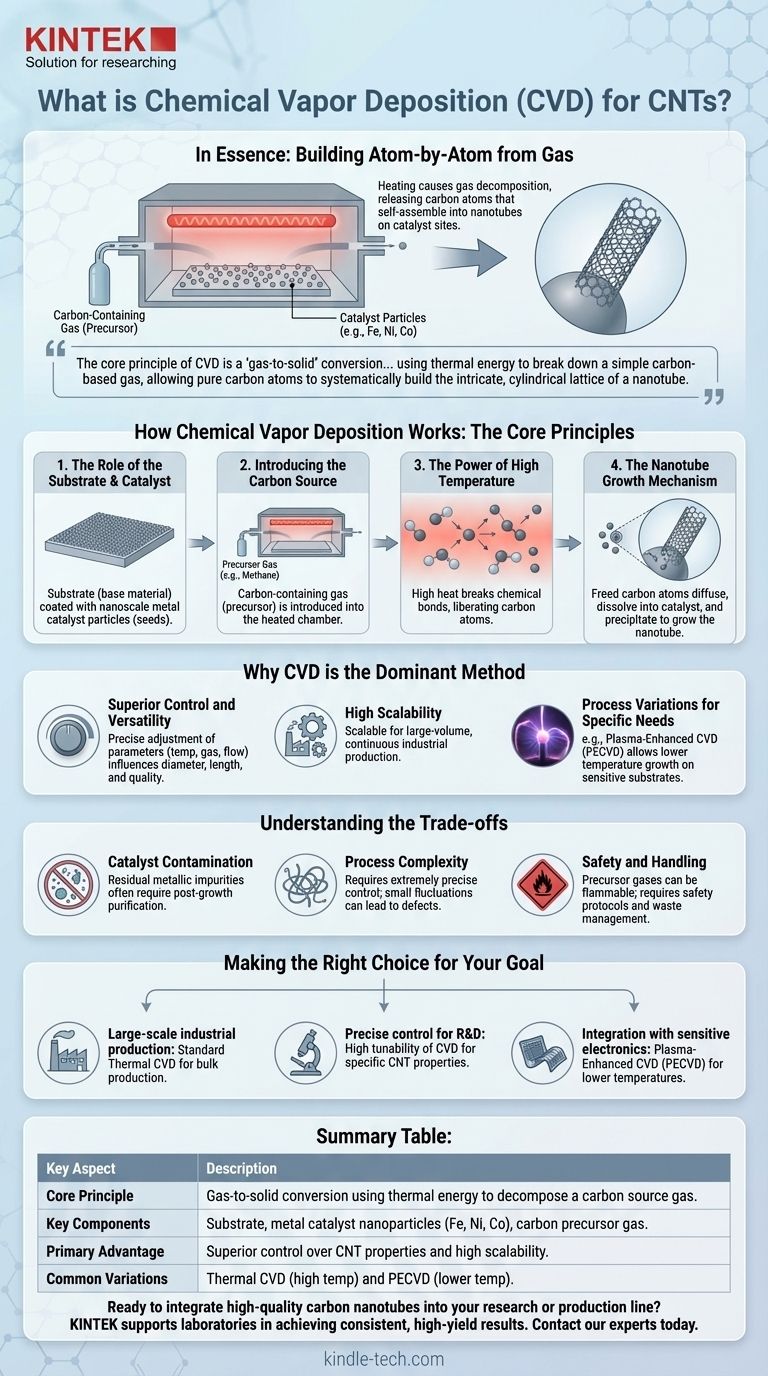

In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un metodo per costruire nanotubi di carbonio (CNT) atomo per atomo a partire da un gas. Implica il riscaldamento di una superficie rivestita con particelle catalitiche all'interno di una camera e la successiva introduzione di un gas contenente carbonio. L'alta temperatura provoca la decomposizione del gas, rilasciando atomi di carbonio che poi si auto-assemblano in strutture di nanotubi sui siti catalitici.

Il principio fondamentale della CVD è una conversione "gas-solido". Per i nanotubi di carbonio, ciò significa utilizzare energia termica per scomporre un semplice gas a base di carbonio, consentendo agli atomi di carbonio puro di costruire sistematicamente l'intricato reticolo cilindrico di un nanotubo su una superficie preparata.

Come funziona la Deposizione Chimica da Fase Vapore: I Principi Fondamentali

Per comprendere veramente la CVD, dobbiamo considerarla come un processo controllato e multi-step. Ogni passaggio è fondamentale per sintetizzare nanotubi di alta qualità con proprietà specifiche.

Il Ruolo del Substrato e del Catalizzatore

L'intero processo inizia con un materiale di base, noto come substrato. Questa è la superficie su cui cresceranno i nanotubi.

Fondamentalmente, per la crescita dei CNT, questo substrato è rivestito con un sottile strato di particelle catalitiche su scala nanometrica, tipicamente metalli come ferro, nichel o cobalto. Queste particelle sono i veri e propri "semi" da cui ogni nanotubo ha origine e cresce.

Introduzione della Fonte di Carbonio

Una volta che il substrato viene riscaldato alla temperatura target all'interno di una camera di reazione, viene introdotto un gas contenente carbonio (noto come precursore).

I gas precursori comuni includono metano, etilene o acetilene. La scelta del gas è una variabile sperimentale chiave che influenza la qualità e il tipo di nanotubi prodotti.

Il Potere dell'Alta Temperatura

Il calore è il motore del processo CVD. Le alte temperature all'interno della camera (spesso 600-1200°C) forniscono l'energia necessaria per rompere i legami chimici all'interno delle molecole del gas precursore.

Questa reazione di decomposizione libera efficacemente gli atomi di carbonio dal gas, rendendoli disponibili per la deposizione.

Il Meccanismo di Crescita dei Nanotubi

Gli atomi di carbonio liberati si diffondono verso il substrato riscaldato e si dissolvono nelle nanoparticelle di catalizzatore metallico.

Quando la particella catalitica diventa sovrasatura di carbonio, il carbonio inizia a precipitare in una forma altamente organizzata, cilindrica e grafitica. Questa precipitazione è la crescita del nanotubo di carbonio.

Perché la CVD è il Metodo Dominante

Mentre esistono metodi più antichi come la scarica ad arco e l'ablazione laser, la CVD è diventata il processo commerciale e di ricerca dominante per la produzione di CNT. Ciò è dovuto a diversi vantaggi distinti.

Controllo e Versatilità Superiori

Il processo CVD offre un controllo ineguagliabile sul prodotto finale. Regolando con precisione parametri come temperatura, composizione del gas, pressione e portata, i ricercatori possono influenzare il diametro, la lunghezza e la qualità dei nanotubi (ad esempio, a parete singola vs. a pareti multiple).

Elevata Scalabilità

A differenza di altri metodi, i sistemi CVD possono essere scalati per una produzione continua e di grande volume. Questa scalabilità è la ragione principale per cui è diventato lo standard per le applicazioni industriali, dove sono richieste grandi quantità di CNT.

Variazioni di Processo per Esigenze Specifiche

I principi fondamentali della CVD possono essere adattati. Ad esempio, la CVD assistita da plasma (PECVD) utilizza un campo elettrico per creare plasma, che aiuta a decomporre il gas precursore.

Ciò consente alla reazione di avvenire a temperature molto più basse, rendendo possibile la crescita di CNT direttamente su substrati sensibili (come plastiche o alcuni componenti elettronici) che non possono sopportare il calore della CVD tradizionale.

Comprendere i Compromessi

Nonostante i suoi vantaggi, la CVD non è priva di sfide. Comprendere queste è fondamentale per la sua implementazione di successo.

Contaminazione da Catalizzatore

Poiché i nanotubi crescono direttamente dalle particelle di catalizzatore metallico, il prodotto finale spesso contiene impurità metalliche residue. Sono quasi sempre necessari passaggi di purificazione post-crescita, il che aggiunge complessità e costi al processo.

Complessità del Processo

Per ottenere CNT di alta qualità e uniformi è necessario un controllo estremamente preciso su più variabili. Piccole fluttuazioni di temperatura o flusso di gas possono portare a difetti nella struttura del nanotubo o a una qualità del lotto incoerente.

Sicurezza e Manipolazione

I gas precursori utilizzati nella CVD (come metano e acetilene) sono spesso infiammabili e richiedono protocolli di manipolazione e sicurezza specializzati. Il processo genera anche sottoprodotti di scarto che devono essere gestiti correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio ottimale dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: la CVD termica standard è il metodo consolidato, scalabile e più conveniente per produrre CNT in massa.

- Se il tuo obiettivo principale è il controllo preciso per la R&S: l'elevata sintonizzabilità dei parametri CVD la rende la piattaforma ideale per la ricerca e la fabbricazione di tipi specifici di CNT con le proprietà desiderate.

- Se il tuo obiettivo principale è l'integrazione con l'elettronica sensibile: una variazione a bassa temperatura come la Deposizione Chimica da Fase Vapore assistita da Plasma (PECVD) è la scelta necessaria per evitare di danneggiare i componenti sottostanti.

In definitiva, la Deposizione Chimica da Fase Vapore fornisce una piattaforma robusta e adattabile per la creazione di uno dei materiali più straordinari mai scoperti.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Conversione gas-solido utilizzando energia termica per decomporre un gas sorgente di carbonio. |

| Componenti Chiave | Substrato, nanoparticelle di catalizzatore metallico (es. Fe, Ni, Co) e un gas precursore di carbonio (es. metano). |

| Vantaggio Principale | Controllo superiore sulle proprietà dei CNT (diametro, lunghezza, qualità) ed elevata scalabilità per la produzione industriale. |

| Variazioni Comuni | CVD termica (alta temperatura) e CVD assistita da plasma (PECVD) per la crescita a bassa temperatura su materiali sensibili. |

Pronto a integrare nanotubi di carbonio di alta qualità nella tua ricerca o linea di produzione? Il controllo preciso e la scalabilità della CVD sono essenziali per il successo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per una sintesi affidabile di CNT. La nostra esperienza supporta i laboratori nel raggiungimento di risultati consistenti e ad alto rendimento. Contatta i nostri esperti oggi stesso per discutere come possiamo soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta