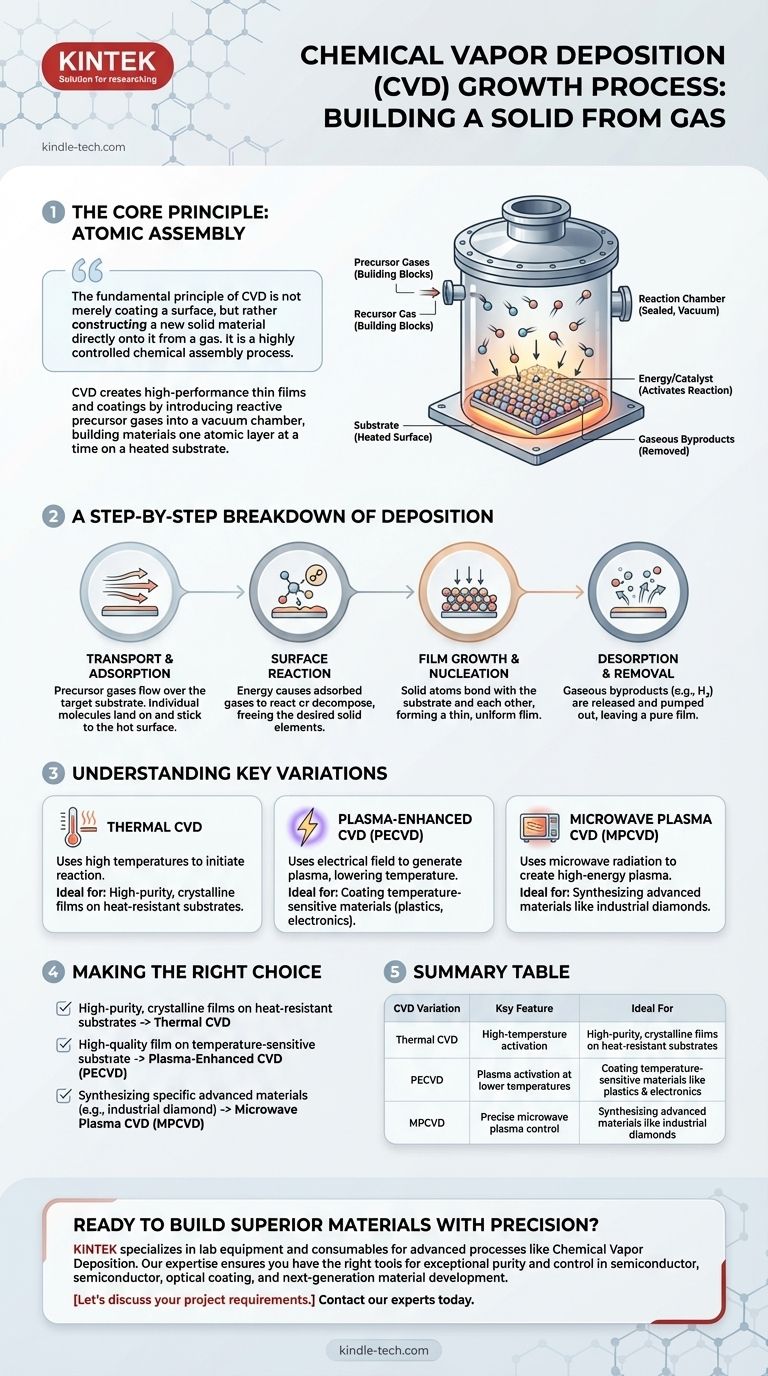

Nella sua essenza, la deposizione chimica da vapore (CVD) è un processo utilizzato per creare rivestimenti e film sottili solidi ad alte prestazioni. Funziona introducendo gas precursori reattivi in una camera dove questi si decompongono e reagiscono su una superficie riscaldata (il substrato), accumulando il materiale desiderato strato atomico dopo strato atomico.

Il principio fondamentale della CVD non è semplicemente rivestire una superficie, ma piuttosto costruire un nuovo materiale solido direttamente su di essa a partire da un gas. È un processo di assemblaggio chimico altamente controllato che consente la creazione di materiali con purezza eccezionale e proprietà specifiche che sarebbero difficili da ottenere in altro modo.

Il Principio Fondamentale: Costruire un Solido dal Gas

Per comprendere il processo CVD, è meglio visualizzarlo come un ambiente altamente controllato e sterile in cui i singoli atomi vengono assemblati in uno strato strutturato.

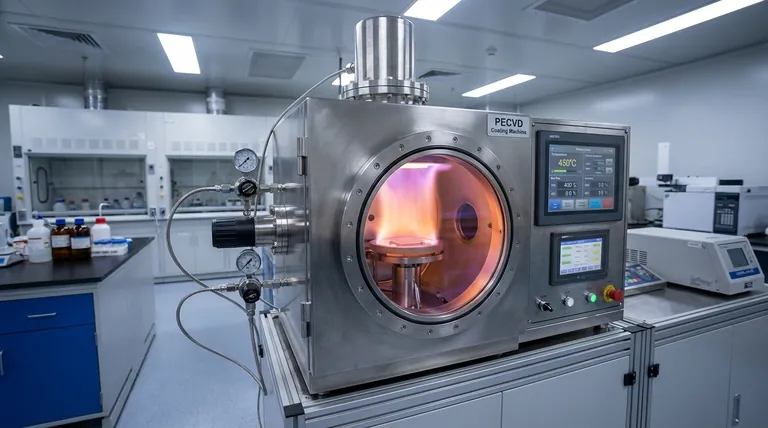

L'Ambiente: La Camera di Reazione

L'intero processo si svolge all'interno di una camera di reazione sigillata. Questa camera è tipicamente mantenuta sotto vuoto per rimuovere eventuali contaminanti indesiderati che potrebbero interferire con la reazione chimica e compromettere la purezza del film finale.

Gli Ingredienti: Gas Precursori

I blocchi costitutivi per il nuovo materiale vengono introdotti nella camera sotto forma di gas precursori. Si tratta di composti chimici volatili che contengono gli elementi necessari per il film finale. Ad esempio, per creare un film di silicio, si potrebbe utilizzare un gas precursore come la silano (SiH₄).

Il Catalizzatore: Attivare la Reazione

È necessaria energia per scomporre i gas precursori e avviare la reazione chimica. Molto comunemente, questa energia è rappresentata dall'alta temperatura, con il substrato riscaldato a centinaia o addirittura migliaia di gradi Celsius.

Una Scomposizione Passo Passo della Deposizione

Sebbene le specifiche varino, il processo di deposizione segue una chiara sequenza di eventi a livello microscopico.

Passo 1: Trasporto e Adsorbimento

I gas precursori vengono trasportati nella camera e fluiscono sopra il substrato target. Le singole molecole di gas quindi atterrano e aderiscono alla superficie calda in un processo chiamato adsorbimento.

Passo 2: Reazione Superficiale

Una volta adsorbiti sulla superficie calda, l'energia del substrato fa sì che i gas precursori si decompongano o reagiscano con altri gas. Questa reazione chimica è il cuore del processo CVD, dove gli elementi solidi desiderati vengono liberati dal gas precursore.

Passo 3: Crescita del Film e Nucleazione

Gli atomi solidi prodotti dalla reazione iniziano a legarsi con il substrato e tra loro. Diffondono sulla superficie per trovare siti di crescita stabili, formando un film sottile e uniforme che aumenta di spessore nel tempo.

Passo 4: Desorbimento e Rimozione

I sottoprodotti gassosi della reazione, come l'idrogeno, vengono rilasciati dalla superficie (desorbimento) e pompati fuori dalla camera, lasciando solo il film solido e puro.

Comprendere le Variazioni Chiave

Non tutti i processi CVD sono uguali. Il metodo utilizzato per fornire energia e attivare la reazione è una distinzione fondamentale che definisce le applicazioni e i limiti della tecnica.

CVD Termica

Questa è la forma più fondamentale di CVD, che si basa esclusivamente su alte temperature per avviare la reazione. È molto efficace per creare film cristallini estremamente puri, ma è limitata ai substrati che possono resistere al calore intenso.

CVD Potenziata al Plasma (PECVD)

Per depositare film su materiali sensibili alla temperatura come plastiche o alcune componenti elettroniche, si utilizza la PECVD. Invece di fare affidamento solo sul calore, questo metodo utilizza un campo elettrico per generare un plasma all'interno della camera.

Questo plasma ad alta energia crea frammenti molecolari altamente reattivi a una temperatura del gas molto più bassa, consentendo alla deposizione di avvenire senza danneggiare il substrato sottostante. Ad esempio, nella CVD a Plasma a Microonde (MPCVD), la radiazione a microonde crea un plasma in cui le temperature degli elettroni possono superare i 5000 K mentre il gas stesso rimane più vicino ai 1000 K.

Perché è Importante: Purezza e Applicazione

Il controllo preciso offerto dalla CVD consente la creazione di materiali per campi altamente esigenti. È essenziale nella produzione di semiconduttori, rivestimenti ottici e materiali avanzati come i diamanti sintetici per uso industriale ed elettronico. La sua capacità di produrre materiali ad alta purezza e convenienti la rende una pietra angolare della tecnologia moderna.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica CVD specifica che scegli dipende interamente dalle proprietà del materiale desiderato e dai limiti del tuo substrato.

- Se il tuo obiettivo principale è creare film cristallini di elevata purezza e il tuo substrato può sopportare alte temperature: La CVD termica tradizionale offre una qualità e un controllo senza pari.

- Se il tuo obiettivo principale è depositare un film di alta qualità su un substrato sensibile alla temperatura: La CVD potenziata al plasma (PECVD) è la scelta ideale, poiché utilizza l'energia del plasma per ridurre la temperatura di processo richiesta.

- Se il tuo obiettivo principale è sintetizzare un materiale avanzato specifico come il diamante industriale: Tecniche specializzate come la CVD assistita da Plasma a Microonde (MPCVD) forniscono le condizioni precise necessarie per proprietà eccezionali.

In definitiva, padroneggiare la deposizione chimica da vapore significa controllare con precisione una reazione chimica per costruire materiali superiori partendo dall'atomo.

Tabella Riassuntiva:

| Variazione CVD | Caratteristica Chiave | Ideale Per |

|---|---|---|

| CVD Termica | Attivazione ad alta temperatura | Film cristallini di elevata purezza su substrati resistenti al calore |

| CVD Potenziata al Plasma (PECVD) | Attivazione al plasma a temperature più basse | Rivestimento di materiali sensibili alla temperatura come plastiche ed elettronica |

| CVD a Plasma a Microonde (MPCVD) | Controllo preciso del plasma a microonde | Sintesi di materiali avanzati come i diamanti industriali |

Pronto a costruire materiali superiori con precisione?

KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che alimentano processi avanzati come la deposizione chimica da vapore. Sia che tu stia sviluppando semiconduttori, rivestimenti ottici o materiali di prossima generazione, la nostra esperienza ti assicura di avere gli strumenti giusti per una purezza e un controllo eccezionali.

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione CVD perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Cos'è la deposizione su un substrato? La guida definitiva al rivestimento di film sottili di precisione

- Cos'è la deposizione nell'industria dei semiconduttori? Il processo fondamentale per la costruzione dei microchip

- Perché sono necessari forni CVD o di sinterizzazione per il rivestimento in SiC? Sblocca il futuro del combustibile tollerante agli incidenti

- Qual è il processo CVD del carburo di silicio? Ottenere una purezza senza pari per applicazioni esigenti

- Cos'è la deposizione di film sottili nella produzione di semiconduttori? Costruire chip avanzati con precisione atomica

- Cos'è la tecnica CVD in nanotecnologia? Sfruttare il controllo a livello atomico per film sottili superiori

- Qual è la dimensione di un diamante CVD? Dai rivestimenti sottili in micron alle gemme multi-carato

- Qual è il processo di produzione del grafene CVD? Una guida passo passo alla produzione su scala industriale del grafene