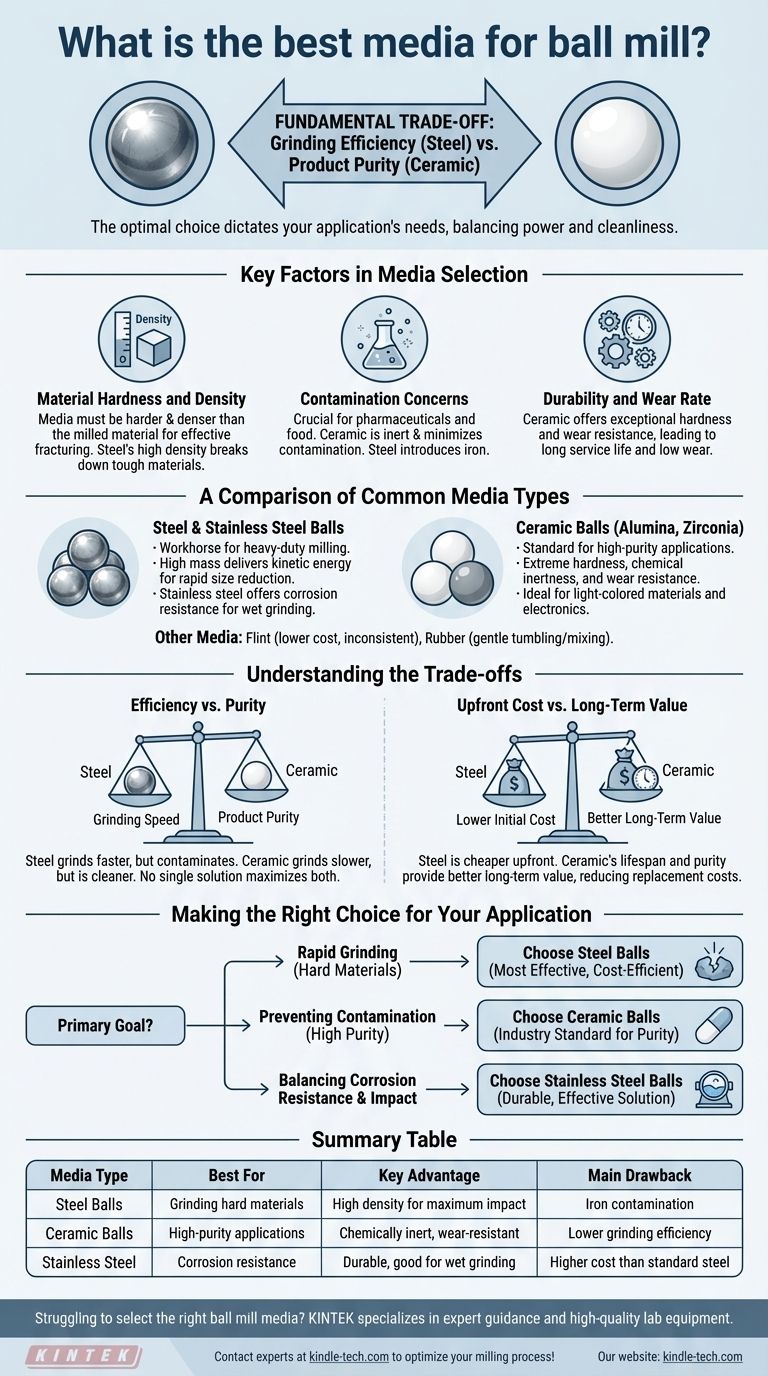

Il miglior mezzo per un mulino a sfere non è un singolo materiale, ma piuttosto una scelta dettata interamente dalla tua specifica applicazione. Le due opzioni più dominanti ed efficaci sono le sfere d'acciaio e le sfere di ceramica. L'acciaio è la scelta superiore per la macinazione ad alto impatto di materiali duri grazie alla sua alta densità, mentre la ceramica è essenziale per applicazioni in cui prevenire la contaminazione del prodotto è l'obiettivo primario.

Il mezzo ottimale per mulini a sfere rappresenta un compromesso fondamentale tra efficienza di macinazione e purezza del prodotto. Le sfere d'acciaio offrono la massima potenza e velocità di macinazione, mentre le sfere di ceramica garantiscono il prodotto finale più pulito e non contaminato.

Fattori Chiave nella Selezione del Mezzo

Per determinare il mezzo ideale, devi prima valutare le esigenze del tuo processo. Il materiale da macinare, la sua durezza e gli standard di qualità del prodotto finale guideranno la tua decisione.

Durezza e Densità del Materiale

Il mezzo di macinazione deve essere significativamente più duro e denso del materiale che stai macinando. Questo differenziale è ciò che permette al mezzo di fratturare e ridurre efficacemente la dimensione delle particelle della carica.

L'alta densità dell'acciaio lo rende eccezionalmente efficace per scomporre materiali duri, grossolani o altamente resistenti che richiedono una significativa forza d'impatto.

Preoccupazioni di Contaminazione

Questo è spesso il fattore più critico. Durante il processo di macinazione, il mezzo si consumerà inevitabilmente, introducendo particelle microscopiche di se stesso nel tuo prodotto.

Se stai macinando prodotti farmaceutici, materiali per uso alimentare o prodotti chimici ad alta purezza, il mezzo ceramico è non negoziabile. È chimicamente inerte e minimizza la contaminazione. I mezzi d'acciaio standard, al contrario, introdurranno ferro nel composto.

Durata e Tasso di Usura

Il tasso di usura del mezzo influisce sia sui costi operativi che sulla purezza del prodotto. Un mezzo di bassa qualità che si consuma rapidamente deve essere sostituito più spesso e introduce più contaminanti.

Le sfere di ceramica sono note per la loro eccezionale durezza e alta resistenza all'abrasione, garantendo loro una durata di vita molto lunga e un basso tasso di usura.

Un Confronto tra i Tipi di Mezzi Comuni

Sebbene molti materiali possano essere utilizzati, la scelta si riduce quasi sempre a pochi selezionati, ognuno con vantaggi distinti.

Sfere d'Acciaio e Acciaio Inossidabile

Le sfere d'acciaio sono il cavallo di battaglia della macinazione pesante. La loro massa elevata fornisce l'energia cinetica necessaria per una rapida riduzione delle dimensioni.

Per applicazioni in cui la ruggine è una preoccupazione ma è ancora necessario l'alto impatto dell'acciaio, le sfere di acciaio inossidabile offrono un compromesso, fornendo una migliore resistenza alla corrosione rispetto all'acciaio al carbonio standard.

Sfere di Ceramica

I mezzi ceramici, come l'allumina o la zirconia, sono lo standard per applicazioni ad alta purezza. Sono apprezzati per la loro estrema durezza, resistenza all'usura e inerzia chimica.

Questo li rende la scelta ideale per materiali di colore chiaro, elettronica e qualsiasi prodotto in cui anche tracce di contaminazione da ferro sarebbero inaccettabili.

Altri Mezzi (Selce, Gomma)

Materiali come i ciottoli di selce sono un'alternativa naturale e a basso costo ai mezzi prodotti industrialmente, ma offrono prestazioni e forma meno consistenti.

Le sfere di gomma sono un'opzione altamente specializzata utilizzata per applicazioni che richiedono una delicata rotazione e miscelazione piuttosto che una riduzione aggressiva delle dimensioni.

Comprendere i Compromessi

Scegliere un mezzo di macinazione è un atto di bilanciamento. Comprendere i compromessi intrinseci è fondamentale per evitare errori costosi e inefficienze di processo.

Efficienza vs. Purezza

Questo è il dilemma centrale. La densità dell'acciaio significa che macina più velocemente e più efficientemente della ceramica della stessa dimensione. Tuttavia, questa efficienza comporta il costo della contaminazione da ferro.

Devi decidere cosa è più critico per il tuo processo: velocità o purezza. Non esiste una soluzione che massimizzi entrambi.

Costo Iniziale vs. Valore a Lungo Termine

Generalmente, le sfere d'acciaio hanno un prezzo di acquisto iniziale inferiore. I mezzi ceramici ad alte prestazioni possono rappresentare un investimento iniziale significativo.

Tuttavia, la maggiore durata e la purezza superiore della ceramica possono fornire un migliore valore a lungo termine, riducendo i costi di sostituzione del mezzo e prevenendo il rifiuto dei lotti a causa della contaminazione.

Fare la Scelta Giusta per la Tua Applicazione

Seleziona il tuo mezzo in base a una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la macinazione rapida di materiali duri: Le sfere d'acciaio sono la scelta più efficace ed economica.

- Se il tuo obiettivo principale è prevenire la contaminazione del prodotto: Le sfere di ceramica sono lo standard industriale per garantire un'alta purezza.

- Se stai bilanciando la resistenza alla corrosione con la macinazione ad alto impatto: Le sfere di acciaio inossidabile forniscono una soluzione durevole ed efficace.

In definitiva, abbinare le proprietà del mezzo alle esigenze del tuo materiale e agli standard di purezza del tuo prodotto è la chiave per una macinazione di successo.

Tabella Riepilogativa:

| Tipo di Mezzo | Ideale Per | Vantaggio Chiave | Svantaggio Principale |

|---|---|---|---|

| Sfere d'Acciaio | Macinazione di materiali duri | Alta densità per massimo impatto | Contaminazione da ferro |

| Sfere di Ceramica | Applicazioni ad alta purezza | Chimicamente inerte, resistente all'usura | Minore efficienza di macinazione |

| Acciaio Inossidabile | Resistenza alla corrosione | Durevole, ottimo per macinazione a umido | Costo più elevato rispetto all'acciaio standard |

Hai difficoltà a selezionare il mezzo per mulino a sfere giusto per i tuoi materiali di laboratorio specifici? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e mezzi di macinazione di alta qualità su misura per la tua applicazione, sia che tu dia priorità alla massima potenza di macinazione con l'acciaio o alla purezza assoluta del prodotto con la ceramica. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di macinazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Strumento di setacciatura elettromagnetica tridimensionale

- Mulino a disco vibrante da laboratorio per la macinazione di campioni

- Produttore Personalizzato di Parti in PTFE Teflon Ciotola per Macinazione

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

Domande frequenti

- Qual è la funzione di un mulino a sfere planetario nella preparazione di polveri a fase MAX? Sblocca l'omogeneità atomica ad alta purezza

- Come dimostra un mulino a sfere planetario la versatilità del processo? Sintesi di NaNbOCl4 e NaTaOCl4 tramite energia

- Qual è la funzione principale di un mulino a sfere planetario? Padronanza della miscelazione di compositi SiC/Al per l'omogeneità

- Quali sono i requisiti per i recipienti di macinazione a palle nella sintesi di LiMOCl4? Garantire sicurezza e purezza nelle reazioni ad alta pressione

- Come un mulino a palle planetario facilita la sintesi meccanochemica di elettroliti solidi solforati? - Senza ricottura