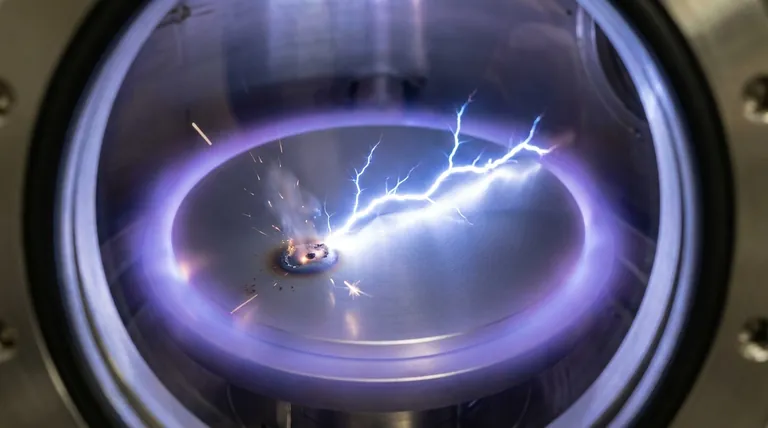

Nel contesto della deposizione di film sottili, l'arcing è una scarica elettrica incontrollata ad alta corrente che si verifica sulla superficie di un target di sputtering. Questo evento è una fonte primaria di instabilità del processo e di difetti del film, funzionando come un fulmine in miniatura che disturba l'ambiente controllato con precisione richiesto per la produzione di alta qualità.

L'arcing non è un guasto casuale, ma un sintomo di un problema sottostante, più comunemente l'accumulo di carica elettrica su contaminanti isolanti o difetti sulla superficie del target. Comprendere e controllare sia la qualità del materiale del target sia l'ambiente di processo è il modo definitivo per prevenirlo.

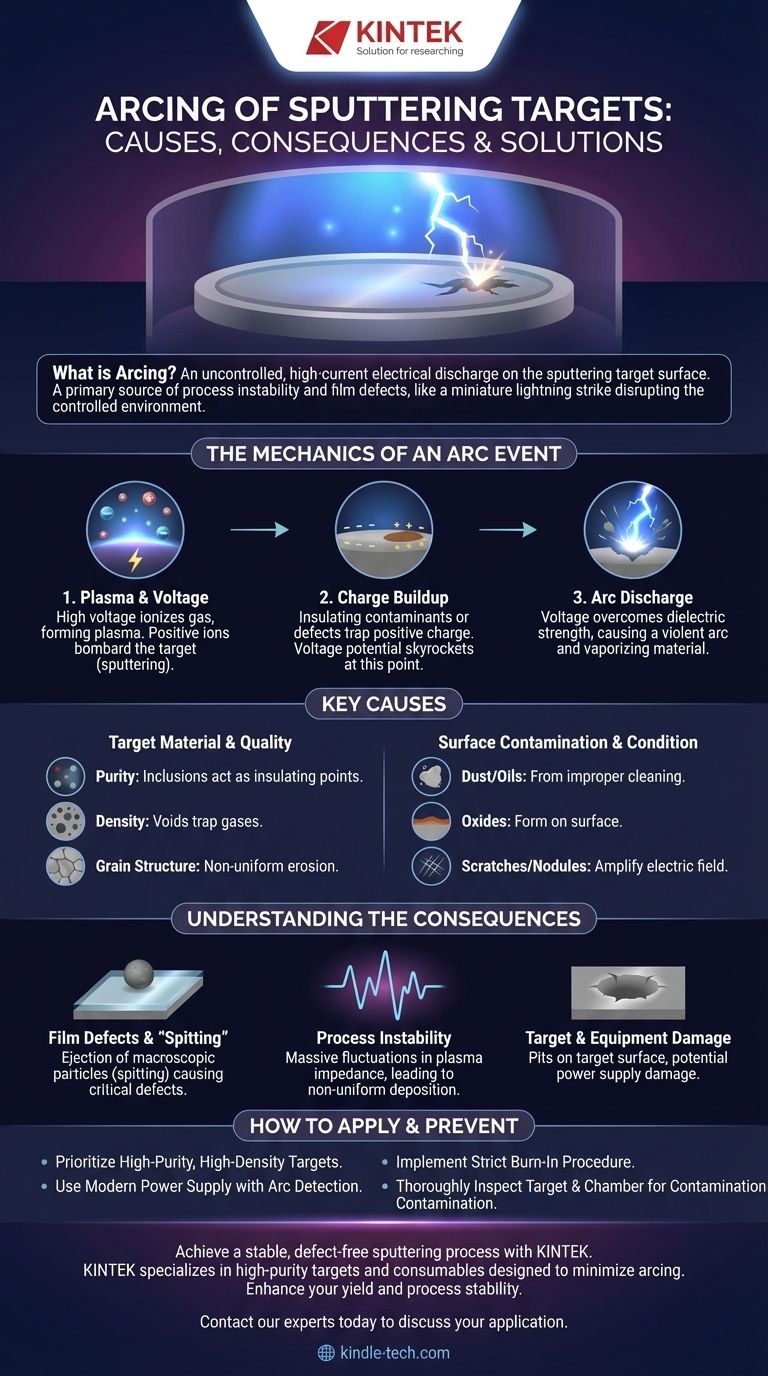

La meccanica di un evento di arco

Per comprendere l'arcing, bisogna prima comprendere l'ambiente di sputtering di base. Viene applicata un'alta tensione al target in una camera a vuoto riempita con un gas inerte, come l'argon, creando un plasma.

Il ruolo del plasma e della tensione

L'alta tensione provoca l'ionizzazione del gas, formando un plasma di ioni positivi ed elettroni liberi. Questi ioni positivi sono accelerati dal campo elettrico e bombardano il target carico negativamente. Questo bombardamento è lo "sputtering" che espelle il materiale del target, il quale poi si deposita come un film sottile sul substrato.

Il punto di guasto: accumulo di carica

Un target di sputtering ideale è perfettamente conduttivo, consentendo alla carica positiva consegnata dagli ioni in arrivo di dissiparsi istantaneamente. Si verifica un arco quando un punto localizzato sul target non è in grado di farlo.

Questi punti sono tipicamente strati isolanti microscopici, come ossidi, nitruri o persino particelle di polvere. Man mano che gli ioni positivi bombardano questo punto isolante, la carica si accumula perché non ha dove andare. Il potenziale di tensione a questo minuscolo punto aumenta vertiginosamente rispetto alla superficie del target circostante.

La scarica a "fulmine"

Quando la tensione accumulata diventa sufficientemente alta, supera la rigidità dielettrica dello strato isolante. Il risultato è una scarica di corrente improvvisa e violenta—un arco—che vaporizza una piccola quantità di materiale del target e del contaminante.

Cause principali dell'arcing del target di sputtering

L'arcing è quasi sempre un segno che qualcosa non va nel materiale del target o nell'ambiente di processo. Identificare la causa principale è fondamentale per la mitigazione.

Materiale e qualità del target

La qualità del target di sputtering stesso è il fattore più comune. Il riferimento iniziale a target di elevata purezza e alta densità è rilevante qui perché questi attributi combattono direttamente l'arcing.

- Purezza: Le inclusioni di materiale estraneo all'interno del target possono essere esposte durante lo sputtering, agendo come punti isolanti per l'accumulo di carica.

- Densità: I target a bassa densità contengono vuoti microscopici. Questi vuoti possono intrappolare gas di processo o diventare fonti di arcing interno, che può destabilizzare la superficie del target.

- Struttura a grana: Grani non uniformi possono portare a tassi di erosione non uniformi, che possono esporre o creare caratteristiche superficiali più inclini all'arcing.

Contaminazione e condizione della superficie

Anche un target perfetto può innescare un arco se la sua superficie è compromessa. I contaminanti introdotti nella camera a vuoto possono depositarsi sul target e innescare un arco.

Le fonti comuni includono polvere derivante da una pulizia impropria della camera, oli residui o ossidi che si formano sulla superficie del target prima dell'inizio del processo. Graffi o noduli sulla superficie possono anche creare punti geometrici in cui il campo elettrico è amplificato, favorendo la scarica.

Comprendere le conseguenze

L'arcing è più di un lampo momentaneo; ha impatti tangibili e negativi sul tuo processo e sul tuo prodotto. Queste conseguenze evidenziano perché prevenire l'arcing è un obiettivo primario in qualsiasi operazione di sputtering.

Difetti del film e "spitting" (schizzi)

La conseguenza più dannosa di un arco è l'espulsione di particelle macroscopiche, o "goccioline", di materiale del target. Questo è spesso chiamato spitting. Queste particelle si incorporano nel film sottile in crescita, creando difetti critici che possono causare il guasto del dispositivo, in particolare nelle applicazioni semiconduttrici e ottiche.

Instabilità del processo

Un arco provoca una fluttuazione massiccia e istantanea nell'impedenza e nella tensione del plasma. L'alimentatore deve reagire a questo, ma l'evento interrompe comunque la stabilità del plasma, portando a velocità di deposizione non uniformi e proprietà del film incoerenti. L'arcing frequente rende un processo inaffidabile e non ripetibile.

Danni al target e alle apparecchiature

Ogni arco crea un piccolo cratere o una fossa sulla superficie del target. Nel tempo, l'arcing frequente renderà il target gravemente ruvido, il che a sua volta promuove ancora più arcing. In casi estremi, un arco molto forte può persino causare danni all'elettronica dell'alimentatore.

Come applicare questo al tuo processo

La prevenzione dell'arcing richiede un approccio sistematico che affronti sia il materiale che l'ambiente di processo.

- Se la tua attenzione principale è la resa del processo e la qualità del film: Dai priorità all'uso di target di elevata purezza e alta densità da un fornitore affidabile e implementa una rigorosa procedura di "pre-trattamento" (burn-in) del target a bassa potenza per pulire e stabilizzare la nuova superficie.

- Se la tua attenzione principale è la stabilità e la ripetibilità del processo: Investi in un alimentatore moderno con capacità di rilevamento e soppressione rapida degli archi, che può estinguere un arco in microsecondi prima che causi uno spitting significativo.

- Se stai risolvendo un problema di arcing esistente: Inizia con un'ispezione approfondita della superficie del target e della camera per la contaminazione prima di tentare di regolare i parametri di processo come la pressione del gas o la potenza.

In definitiva, trattare il target di sputtering come un componente di precisione, non come un semplice materiale di consumo, è la base per un processo di deposizione stabile e privo di difetti.

Tabella riassuntiva:

| Aspetto | Intuizione chiave |

|---|---|

| Causa principale | Accumulo di carica su contaminanti isolanti o difetti sulla superficie del target. |

| Conseguenza principale | Particelle macroscopiche ('spitting') incorporate nel film, che causano difetti. |

| Prevenzione chiave | Uso di target di elevata purezza e alta densità e di un ambiente di processo controllato. |

Ottieni un processo di sputtering stabile e privo di difetti con KINTEK.

L'arcing non deve compromettere la tua deposizione di film sottili. KINTEK è specializzata in target di sputtering e materiali di consumo di elevata purezza e alta densità progettati per ridurre al minimo l'arcing fin dall'inizio. La nostra esperienza nelle apparecchiature di laboratorio ti assicura prestazioni affidabili e risultati coerenti richiesti dalla tua ricerca o produzione.

Lascia che ti aiutiamo ad aumentare la tua resa e la stabilità del processo. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Refrigeratore per trappola fredda a vuoto Refrigeratore per trappola fredda indiretta

- Autoclave Orizzontale a Vapore per Laboratorio Sterilizzatore Microcomputer

- Produttore personalizzato di parti in PTFE Teflon per cestelli di pulizia cavi e portarack

Domande frequenti

- Quali sono le specifiche del target di sputtering? La chiave per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del rivestimento ottico? Sblocca il controllo avanzato della luce per la tua industria

- Quali sono le applicazioni dello sputtering? Abilitare rivestimenti di precisione per le industrie ad alta tecnologia

- Qual è la temperatura di crescita del grafene? Ottimizza il tuo processo CVD per film di alta qualità

- Cos'è la deposizione sputtering RF e DC? Scegli la giusta tecnica di deposizione di film sottili

- Quali sono la sintesi e il meccanismo coinvolti nella preparazione dei nanotubi di carbonio utilizzando il processo CVD? Controllo della Crescita Masterizzato per la Tua Applicazione

- Cos'è l'uniformità dello spessore nella sputtering? La chiave per una qualità costante dei film sottili

- I nanotubi di carbonio possono essere utilizzati come supporto per catalizzatori? Sì, per prestazioni catalitiche superiori.