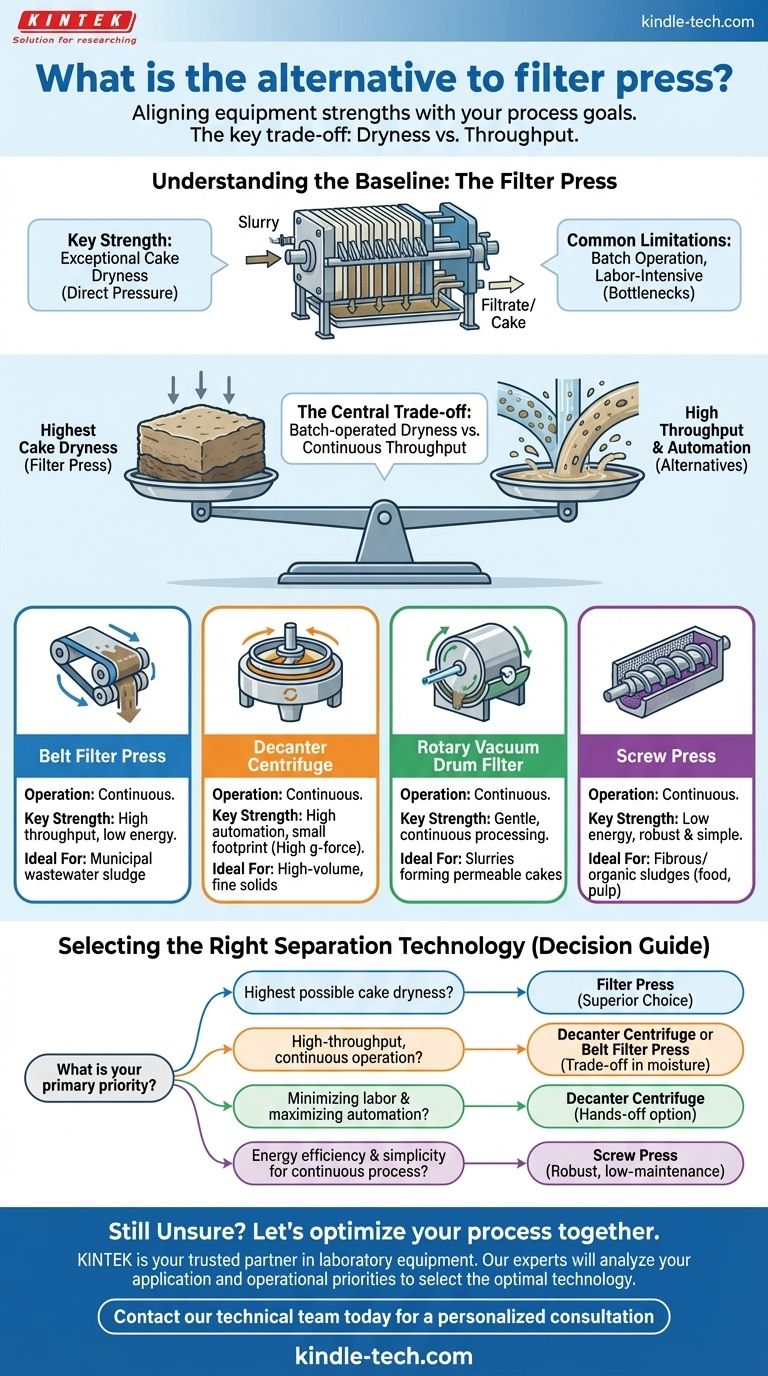

Sebbene il filtro pressa sia uno strumento potente e altamente adattabile, esistono diverse alternative chiave per la separazione solido-liquido industriale. Le alternative più comuni sono il nastro filtrante, la centrifuga a decantatore, il filtro a tamburo rotativo sottovuoto e la pressa a coclea. Ognuna di queste tecnologie offre un diverso equilibrio tra portata, automazione e caratteristiche del prodotto finale.

La scelta di un'alternativa al filtro pressa non riguarda la ricerca di una tecnologia universalmente "migliore", ma l'allineamento dei punti di forza principali dell'apparecchiatura con gli obiettivi specifici del processo. Il compromesso centrale è spesso tra l'eccezionale secchezza del panello ottenuta con un filtro pressa a ciclo discontinuo e l'elevata portata e il funzionamento continuo delle sue alternative.

Comprendere il Punto di Riferimento: Il Filtro Pressa

Per valutare le alternative, dobbiamo prima stabilire il punto di riferimento. Il filtro pressa è ampiamente utilizzato per la sua affidabilità ed efficacia nel produrre un panello solido molto secco e un filtrato liquido limpido.

Come Funziona

Un filtro pressa opera come un processo discontinuo (batch). Pompa una sospensione ad alta pressione in una serie di camere rivestite di tele filtranti. Il liquido (filtrato) passa attraverso il tessuto, mentre i solidi (panello) vengono intrappolati all'interno, formando lastre dense e secche.

Punti di Forza Chiave

Il vantaggio principale di un filtro pressa è la sua capacità di ottenere una secchezza del panello eccezionalmente elevata. Poiché si basa sulla pressione diretta, può disidratare le sospensioni in modo più efficace rispetto a molti altri metodi meccanici. È anche altamente versatile in molti settori industriali.

Limitazioni Comuni

Lo svantaggio principale è il suo funzionamento discontinuo, che può creare colli di bottiglia in un processo continuo. I filtri pressa manuali o semi-automatici possono anche richiedere molto lavoro, poiché gli operatori devono svuotare i panelli solidi alla fine di ogni ciclo, aumentando i costi operativi.

Alternative Chiave al Filtro Pressa

Ogni alternativa affronta una o più limitazioni del filtro pressa, tipicamente offrendo un processo continuo e più automatizzato, sebbene spesso con un compromesso nella secchezza del panello.

Nastro Filtrante (Belt Filter Press)

Un nastro filtrante disidrata la sospensione in modo continuo facendola passare tra due nastri porosi e tesi. Questi nastri guidano la sospensione attraverso una serie di rulli che aumentano gradualmente la pressione, spremendo il liquido.

Questo metodo è ben adatto per fanghi flocculati ad alto volume, come quelli presenti negli impianti di trattamento delle acque reflue municipali. Offre un'elevata portata con un consumo energetico inferiore rispetto a una centrifuga.

Centrifuga a Decantatore

Una centrifuga a decantatore utilizza una velocità di rotazione estremamente elevata per creare forze G immense (spesso migliaia di volte la forza di gravità). Questa forza separa i solidi più densi dal liquido in un flusso continuo.

Le centrifughe eccellono nelle applicazioni che richiedono una portata molto elevata e un alto grado di automazione. Hanno un ingombro ridotto rispetto alla loro capacità e possono gestire un'ampia gamma di dimensioni delle particelle, inclusi i solidi molto fini.

Filtro a Tamburo Rotativo Sottovuoto

Questa tecnologia prevede un tamburo che ruota continuamente, rivestito di tela filtrante, parzialmente immerso in una vasca di sospensione. Un vuoto applicato all'interno del tamburo aspira il liquido attraverso il tessuto, lasciando un sottile strato di panello sulla superficie del tamburo.

Una lama raschia quindi il panello disidratato dal tamburo durante la rotazione. Questo metodo è efficace per le sospensioni che formano un panello permeabile e richiedono un'elaborazione continua e delicata.

Pressa a Coclea (Screw Press)

Una pressa a coclea funziona convogliando il materiale con una coclea a rotazione lenta attraverso un canale rastremato rivestito da un setaccio. Il volume decrescente comprime il materiale, forzando il liquido a uscire attraverso il setaccio.

Le presse a coclea sono note per la loro semplicità, il basso consumo energetico e il funzionamento robusto. Sono ideali per materiali ad alto contenuto di fibre, come i rifiuti della lavorazione alimentare o i fanghi di pasta di carta, e offrono un funzionamento continuo e a bassa manutenzione.

Comprendere i Compromessi

La scelta della tecnologia giusta richiede un confronto oggettivo delle loro caratteristiche di prestazione fondamentali.

Secchezza del Panello vs. Portata

Questo è il compromesso più critico. Un filtro pressa fornisce la massima secchezza del panello ma è limitato dal tempo del suo ciclo discontinuo.

Al contrario, le centrifughe e i nastri filtranti offrono una portata continua enorme ma producono tipicamente un panello con un contenuto di umidità maggiore. Per le applicazioni in cui i costi di smaltimento sono legati al peso, la maggiore secchezza ottenuta da un filtro pressa può essere decisiva.

Automazione e Costi del Lavoro

Un filtro pressa manuale ha costi operativi elevati a causa del lavoro necessario per gestire ogni ciclo discontinuo. Al contrario, una centrifuga a decantatore è quasi completamente automatizzata, riducendo significativamente la necessità di manodopera e rendendola ideale per operazioni 24 ore su 24, 7 giorni su 7. Anche i nastri filtranti e le presse a coclea offrono un funzionamento continuo e a basso contatto.

Costo del Capitale vs. Costo Operativo

I filtri pressa hanno spesso un costo iniziale di capitale inferiore rispetto a una centrifuga ad alte prestazioni di capacità simile. Tuttavia, l'elevato costo della manodopera e i potenziali tempi di inattività associati a un filtro pressa manuale possono portare a costi operativi a lungo termine più elevati.

Sensibilità all'Alimentazione

I filtri pressa sono generalmente piuttosto adattabili alle variazioni della consistenza dell'alimentazione e del contenuto di solidi. Alcuni sistemi continui, in particolare le centrifughe, possono richiedere un controllo più attento della sospensione di alimentazione e del condizionamento del polimero per funzionare alla massima efficienza.

Selezione della Tecnologia di Separazione Corretta

La tua scelta deve essere guidata dalla tua priorità operativa più importante.

- Se la tua priorità principale è ottenere la massima secchezza del panello possibile: Il tradizionale filtro pressa a camera o a membrana rimane la scelta superiore, nonostante la sua natura discontinua.

- Se la tua priorità principale è l'operazione continua ad alta portata: Una centrifuga a decantatore o un nastro filtrante è la migliore alternativa, accettando un compromesso nell'umidità del panello.

- Se la tua priorità principale è ridurre al minimo il lavoro e massimizzare l'automazione: Una centrifuga a decantatore è l'opzione principale per un processo continuo e a basso intervento manuale.

- Se la tua priorità principale è l'efficienza energetica e la semplicità per un processo continuo: Una pressa a coclea offre una soluzione robusta e a bassa manutenzione, in particolare per fanghi fibrosi o organici.

In definitiva, la migliore alternativa è quella che si allinea perfettamente con le tue priorità operative specifiche, dai costi di smaltimento alla disponibilità di manodopera.

Tabella Riassuntiva:

| Tecnologia Alternativa | Tipo di Operazione | Punto di Forza Chiave | Ideale Per |

|---|---|---|---|

| Nastro Filtrante | Continuo | Elevata portata, bassa energia | Fanghi di acque reflue municipali |

| Centrifuga a Decantatore | Continuo | Elevata automazione, ingombro ridotto | Solidi fini ad alto volume |

| Filtro a Tamburo Rotativo Sottovuoto | Continuo | Processo continuo e delicato | Sospensioni che formano panelli permeabili |

| Pressa a Coclea | Continuo | Bassa energia, robusta e semplice | Fanghi fibrosi/organici (es. alimentari, polpa) |

Ancora Incerto su Quale Tecnologia di Separazione Solido-Liquido Sia Giusta per il Tuo Laboratorio?

Scegliere tra un filtro pressa e le sue alternative dipende interamente dai tuoi obiettivi di processo specifici: massima secchezza del panello, automazione ad alta portata o efficienza energetica. KINTEK, il tuo partner di fiducia per le attrezzature da laboratorio, può aiutarti a navigare in questi compromessi critici.

Siamo specializzati nel fornire attrezzature e materiali di consumo da laboratorio robusti ed efficienti per soddisfare le tue esigenze esatte di disidratazione e separazione. I nostri esperti lavoreranno con te per analizzare la tua applicazione, dalle caratteristiche della sospensione alle priorità operative, assicurando che tu selezioni la tecnologia ottimale per migliorare la produttività del tuo laboratorio e ridurre i costi.

Ottimizziamo il tuo processo insieme. Contatta oggi il nostro team tecnico per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Liofilizzatore da Laboratorio da Banco

- Macchina automatica per pressa a caldo da laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Qual è l'uso dell'autoclave in medicina? Il ruolo critico della sterilizzazione per la sicurezza del paziente

- Cos'è un'autoclave da laboratorio? La tua guida alla sterilizzazione con vapore pressurizzato

- Quale temperatura deve essere raggiunta per la sterilizzazione in 10-12 minuti? Ottieni una sterilizzazione rapida e affidabile con l'autoclavaggio flash

- Quali sono le dimensioni delle autoclavi? Una guida alla scelta della capacità giusta per il tuo laboratorio

- Perché è importante sterilizzare in autoclave i reagenti preparati prima dell'uso? Garantire sterilità e risultati affidabili