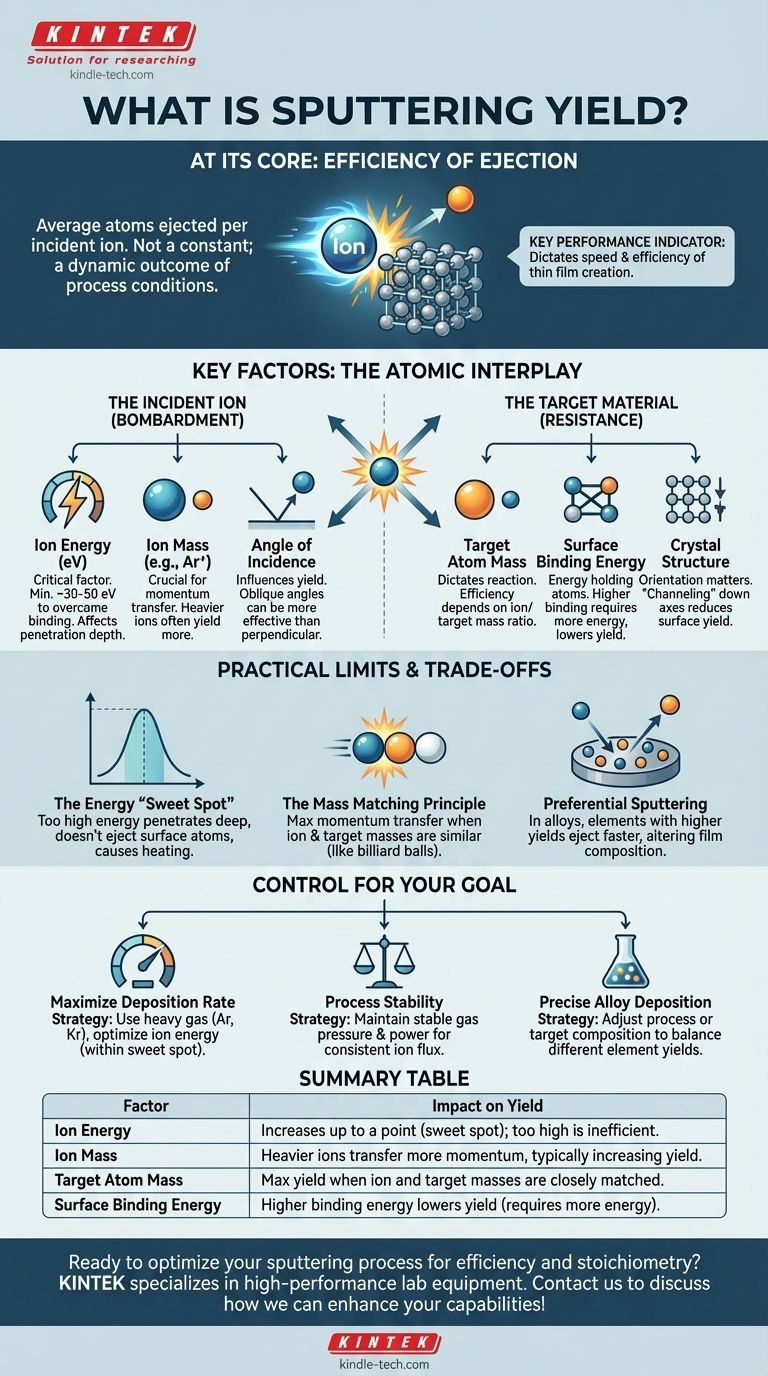

In sintesi, la resa di sputtering è la misura dell'efficienza in un processo di sputtering. È definita come il numero medio di atomi espulsi da un materiale target per ogni singolo ione che colpisce la sua superficie. Questo valore non è una costante; è un risultato dinamico che dipende dalle condizioni specifiche del processo.

Comprendere la resa di sputtering significa comprendere le leve fondamentali che si possono azionare per controllare il processo di deposizione. Non è solo una definizione da memorizzare, ma un indicatore chiave di prestazione che detta la velocità e l'efficienza della creazione del film sottile.

I fattori chiave che definiscono la resa di sputtering

Per controllare veramente un processo di sputtering, è necessario comprendere l'interazione delle forze a livello atomico. La resa di sputtering è determinata dalla fisica della collisione tra lo ione incidente e gli atomi del materiale target.

Il ruolo dello ione incidente

Le caratteristiche della particella utilizzata per il bombardamento sono un meccanismo di controllo primario.

Energia ionica: L'energia cinetica dello ione incidente è un fattore critico. È necessaria un'energia minima, tipicamente tra 30-50 eV, per superare le forze di legame del target e dislocare un atomo.

Massa ionica: La massa dello ione del gas di sputtering (ad esempio, Argon) gioca un ruolo cruciale nel trasferimento di quantità di moto. Uno ione più pesante può trasferire più quantità di moto a un atomo target, spesso risultando in una resa maggiore.

Angolo di incidenza: L'angolo con cui lo ione colpisce la superficie del target influenza anche la resa. Un angolo obliquo può talvolta essere più efficace nell'espellere gli atomi superficiali rispetto a un impatto diretto e perpendicolare, sebbene ciò dipenda fortemente dai materiali e dalle energie specifiche coinvolte.

Le proprietà del materiale target

Il materiale che si sta cercando di depositare ha le sue proprietà intrinseche che resistono al processo di sputtering.

Massa dell'atomo target: La massa degli atomi nel materiale target determina come reagiranno a una collisione. L'efficienza del trasferimento di energia dipende dal rapporto di massa tra lo ione incidente e l'atomo target.

Energia di legame superficiale: Questa è l'energia che tiene insieme gli atomi all'interno del materiale target. Un materiale con un'elevata energia di legame superficiale richiederà più energia per dislocare un atomo, risultando in una resa di sputtering inferiore nelle stesse condizioni.

Struttura cristallina: Per i target cristallini, l'orientamento degli assi cristallini rispetto al fascio ionico è significativo. Gli ioni possono viaggiare più facilmente lungo certi canali cristallini (un fenomeno noto come "channeling"), depositando la loro energia più in profondità nel target e riducendo la resa di sputtering superficiale.

Comprendere i limiti pratici e i compromessi

La semplice massimizzazione di ogni variabile non garantisce il miglior risultato. La relazione tra questi fattori è sfumata e comprendere i compromessi è essenziale per il controllo del processo.

Il "punto ottimale" di energia

Sebbene sia richiesta un'energia minima, aumentare indefinitamente l'energia ionica non sempre aumenta la resa. Dopo un certo punto, gli ioni ad altissima energia penetrano troppo in profondità nel target. Depositano la loro energia ben al di sotto della superficie, il che non contribuisce all'espulsione degli atomi superficiali e può causare riscaldamento indesiderato o danni strutturali.

Il principio di corrispondenza delle masse

Il massimo trasferimento di quantità di moto — e quindi la resa più elevata — si verifica quando le masse dello ione incidente e dell'atomo target sono strettamente corrispondenti. Pensate a una collisione tra palle da biliardo. Una palla bianca (ione) che colpisce una palla di massa simile (atomo target) trasferisce la sua energia in modo molto efficiente. Se lo ione è molto più leggero dell'atomo target, potrebbe semplicemente rimbalzare con scarso effetto.

Sputtering preferenziale

Quando si esegue lo sputtering di un materiale composito o di una lega, l'elemento con la resa di sputtering individuale più elevata verrà espulso a una velocità maggiore. Questo "sputtering preferenziale" può alterare la composizione superficiale del target e, se non gestito, può far sì che la stechiometria del film depositato differisca da quella del target originale.

Come controllare la resa di sputtering per il tuo obiettivo

La resa di sputtering ideale dipende interamente dal tuo obiettivo. Comprendendo i principi fondamentali, puoi regolare i parametri del processo per ottenere un risultato specifico.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Utilizza un gas di sputtering pesante (come Argon o Krypton) e aumenta l'energia ionica, ma fai attenzione a operare all'interno del punto ottimale di energia per evitare la penetrazione profonda e l'inefficienza.

- Se il tuo obiettivo principale è la stabilità del processo: Concentrati sul mantenimento di una pressione del gas e di un'erogazione di potenza al target altamente stabili, poiché ciò garantisce un'energia ionica e un flusso costanti, portando a una resa di sputtering prevedibile e ripetibile.

- Se il tuo obiettivo principale è depositare una lega precisa: Sii consapevole che i diversi elementi nel tuo target avranno rese di sputtering uniche e regola il tuo processo o la composizione del target di conseguenza per ottenere la stechiometria desiderata nel tuo film finale.

Padroneggiando queste variabili, puoi controllare direttamente l'efficienza e il risultato del tuo processo di sputtering.

Tabella riassuntiva:

| Fattore | Impatto sulla resa di sputtering |

|---|---|

| Energia ionica | Aumenta la resa fino a un certo punto; un'energia troppo alta causa penetrazione profonda e inefficienza. |

| Massa ionica | Ioni più pesanti (ad es. Argon) trasferiscono più quantità di moto, tipicamente aumentando la resa. |

| Massa dell'atomo target | La resa massima si verifica quando le masse dello ione e dell'atomo target sono strettamente corrispondenti. |

| Energia di legame superficiale | Un'energia di legame più elevata richiede più energia per dislocare gli atomi, abbassando la resa. |

Pronto a ottimizzare il tuo processo di sputtering per la massima efficienza e una precisa stechiometria del film? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a selezionare il sistema di sputtering e i parametri giusti per raggiungere i tuoi obiettivi specifici. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Cos'è un materiale di evaporazione? La chiave per la deposizione di film sottili di precisione

- Quali materiali vengono utilizzati nell'evaporazione termica? Dai metalli ai dielettrici per il rivestimento a film sottile

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Quale metodo di deposizione offre una soluzione per materiali sensibili alla temperatura? PVD: L'alternativa sicura alla CVD

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni