In breve, la Sinterizzazione al Plasma a Scintilla (SPS) viene utilizzata per creare materiali ad alte prestazioni e altamente densi che sono difficili o impossibili da produrre con metodi convenzionali. Le sue principali applicazioni riguardano la fabbricazione di ceramiche strutturali avanzate, materiali nanostrutturati, leghe metalliche complesse e compositi innovativi per settori esigenti come l'ingegneria aerospaziale, la difesa e biomedica.

Il vero valore della Sinterizzazione al Plasma a Scintilla non è solo la produzione di parti; si tratta di ottenere microstrutture e proprietà dei materiali irraggiungibili con un riscaldamento più lento e tradizionale. La sua caratteristica distintiva è la velocità estrema, che è la chiave per sbloccare le prestazioni dei materiali di prossima generazione.

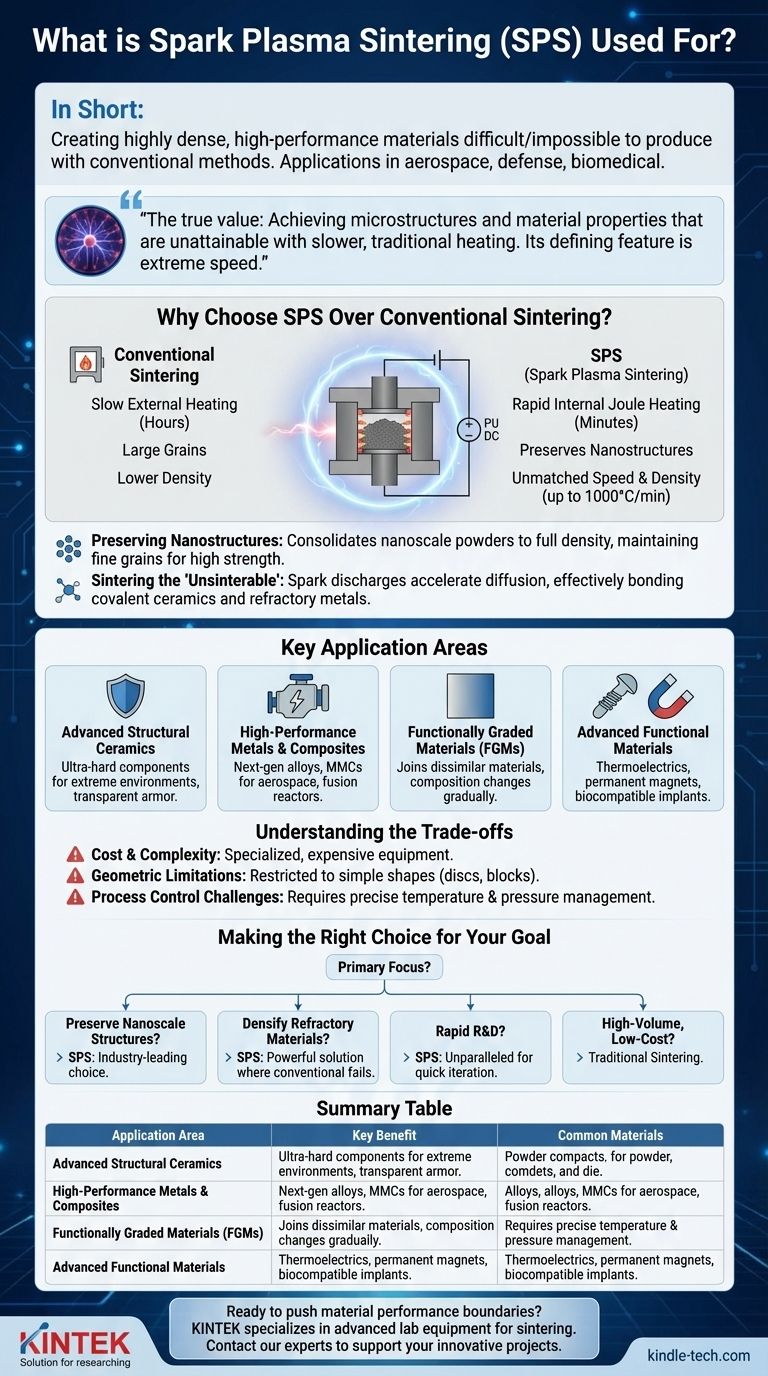

Perché scegliere l'SPS rispetto alla sinterizzazione convenzionale?

Mentre la sinterizzazione tradizionale è stata utilizzata per millenni per creare di tutto, dai mattoni alle parti metalliche di base, l'SPS è una tecnica avanzata progettata per risolvere le moderne sfide della scienza dei materiali. Opera su un principio fondamentalmente diverso che offre vantaggi unici.

Il meccanismo principale: corrente pulsata rapida

La sinterizzazione convenzionale prevede il posizionamento di un pezzo in un forno e il suo lento riscaldamento dall'esterno verso l'interno, il che può richiedere molte ore.

L'SPS, noto anche come Field Assisted Sintering Technique (FAST), fa passare una corrente continua (DC) pulsata ad alta potenza direttamente attraverso la polvere e la sua matrice conduttiva (solitamente grafite). Questo genera un riscaldamento Joule rapido, uniforme e interno.

Velocità e densità ineguagliabili

L'apporto diretto di energia consente velocità di riscaldamento fino a 1000°C al minuto, permettendo di completare un ciclo di sinterizzazione completo in soli 5-10 minuti.

Questa incredibile velocità consente al materiale di consolidarsi fino alla piena densità prima che possano verificarsi cambiamenti indesiderati, come la crescita dei grani.

Preservare le nanostrutture

Per i materiali avanzati, le prestazioni sono dettate dalla microstruttura. I grani grandi spesso degradano le proprietà meccaniche come la resistenza e la durezza.

Poiché il processo SPS è così veloce, è la tecnica principale per consolidare polveri su scala nanometrica in una parte completamente densa, pur preservando i loro grani originali di dimensioni nanometriche. Ciò si traduce in materiali con resistenza e tenacità eccezionalmente elevate.

Sinterizzare l'"insinterizzabile"

Molti materiali avanzati, come le ceramiche covalenti (ad esempio, il carburo di silicio), i metalli refrattari (ad esempio, il tungsteno) e alcuni compositi, resistono alla densificazione con i metodi tradizionali.

Le scariche di scintilla generate tra le particelle di polvere nell'SPS aiutano a pulire le superfici delle particelle e ad accelerare drasticamente la diffusione atomica necessaria per il legame. Ciò lo rende altamente efficace per materiali che altrimenti sarebbero considerati "insinterizzabili".

Principali aree di applicazione per l'SPS

Le capacità uniche dell'SPS lo rendono il processo di riferimento per la ricerca e la produzione di componenti a basso volume e ad alto valore in cui le prestazioni del materiale sono la preoccupazione principale.

Ceramiche strutturali avanzate

L'SPS è ampiamente utilizzato per produrre componenti ceramici ultra-duri e resistenti per ambienti estremi. Ciò include armature trasparenti, utensili da taglio, protezione balistica e parti resistenti all'usura per macchinari industriali.

Metalli e compositi ad alte prestazioni

Il processo è ideale per la creazione di leghe di prossima generazione e compositi a matrice metallica (MMC). Le applicazioni includono componenti aerospaziali ad alta temperatura, parti in metallo refrattario per reattori a fusione e compositi metallo-ceramici leggeri e ad alta resistenza.

Materiali a gradiente funzionale (FGM)

Poiché l'SPS può unire materiali dissimili con reazioni chimiche indesiderate minime, viene utilizzato per creare FGM. Si tratta di compositi ingegnerizzati in cui la composizione cambia gradualmente da un lato all'altro, come un materiale che è pura ceramica su una faccia e puro metallo sull'altra, utilizzato per le barriere termiche.

Materiali funzionali avanzati

L'SPS è fondamentale per lo sviluppo di materiali in cui la struttura a grana fine influisce direttamente sulla funzione. Ciò include materiali termoelettrici ad alta efficienza per il recupero del calore di scarto, magneti permanenti ad alte prestazioni e impianti biocompatibili.

Comprendere i compromessi

Nonostante la sua potenza, l'SPS non è un sostituto universale per tutta la sinterizzazione. L'obiettività richiede di riconoscere i suoi limiti.

Costo e complessità

L'attrezzatura SPS è significativamente più costosa e complessa da utilizzare rispetto a un forno convenzionale. È uno strumento specializzato, non un metodo per la produzione di massa di parti economiche.

Limitazioni geometriche

Il processo si basa su matrici rigide, tipicamente cilindriche, in grafite. Ciò limita l'output a forme relativamente semplici come dischi e blocchi, che spesso richiedono una significativa lavorazione post-processo per ottenere una geometria finale del componente.

Sfide nel controllo del processo

Sebbene potente, il processo richiede un controllo preciso. Possono formarsi gradienti di temperatura in campioni più grandi o meno conduttivi, ed è necessaria una profonda comprensione dell'interazione materiale-processo per ottenere risultati ottimali.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dal materiale, dai requisiti di prestazione e dai vincoli economici.

- Se il tuo obiettivo principale è preservare strutture su scala nanometrica o a grana fine: l'SPS è la scelta leader del settore per ottenere la piena densità senza sacrificare il controllo microstrutturale.

- Se il tuo obiettivo principale è densificare materiali refrattari o ceramiche covalenti: l'SPS fornisce una soluzione potente dove il riscaldamento convenzionale spesso fallisce.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo rapidi di nuovi materiali: la velocità del ciclo SPS lo rende uno strumento impareggiabile per l'iterazione rapida e la scoperta di materiali.

- Se il tuo obiettivo principale è la produzione in grandi volumi e a basso costo: la metallurgia delle polveri tradizionale pressa-e-sinterizza o lo stampaggio a iniezione di metalli rimane molto più economico.

In definitiva, la Sinterizzazione al Plasma a Scintilla è uno strumento di precisione per spingere i confini noti delle prestazioni dei materiali.

Tabella riassuntiva:

| Area di applicazione | Vantaggio chiave | Materiali comuni |

|---|---|---|

| Ceramiche strutturali avanzate | Durezza e tenacità ultra-elevate | Carburo di silicio, Armatura trasparente |

| Materiali nanostrutturati | Preserva i grani di dimensioni nanometriche | Polveri nanometriche, Leghe ad alta resistenza |

| Materiali a gradiente funzionale (FGM) | Unisce materiali dissimili | Compositi metallo-ceramici, Barriere termiche |

| Materiali refrattari e "insinterizzabili" | Consente la densificazione di materiali difficili da sinterizzare | Tungsteno, Ceramiche covalenti |

Pronto a spingere i confini delle prestazioni dei materiali nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per la sinterizzazione e la sintesi di materiali. La nostra esperienza può aiutarti a ottenere i materiali ad alta densità e nanostrutturati richiesti per la ricerca all'avanguardia in ingegneria aerospaziale, difesa e biomedica. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi progetti innovativi con attrezzature affidabili e ad alte prestazioni, su misura per le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Perché applicare 30-50 MPa nella pressatura a caldo sottovuoto? Raggiungere il 100% di densità e un legame composito privo di vuoti

- Cosa significa HPHT nel mondo dei diamanti? Scopri la scienza dietro le gemme create in laboratorio e quelle trattate

- Come fa il sistema di carico a pressione di un forno a pressa a caldo sottovuoto a regolare la microstruttura della lega CoCrCuFeNi?

- Come fa un forno di sinterizzazione a pressatura a caldo sottovuoto a facilitare la sintesi di TiBw/TA15? Ottenere compositi di titanio densi al 100%

- Come un letto di polvere di carbonio facilita la sinterizzazione quasi netta? Padroneggia la produzione complessa di ingranaggi in Ti2AlC tramite SPS

- Come influisce la pressione uniassiale applicata da un forno a pressa a caldo sottovuoto sulla microstruttura dei compositi a base di B4C?

- Quali miglioramenti prestazionali mostra il Ga-LLZO dopo il trattamento HIP? Raddoppia la conducibilità ionica

- Come migliora la bagnabilità il processo di pressatura a caldo sottovuoto? Sblocca una resistenza di legame superiore per i prodotti diamantati