Nella scienza dei materiali e nella produzione, la Deposizione Fisica da Vapore (PVD) è un sofisticato processo di rivestimento che avviene in un ambiente ad alto vuoto. A differenza dei metodi tradizionali di placcatura a umido, la PVD trasforma un materiale di rivestimento solido in vapore, che poi condensa sull'oggetto bersaglio atomo per atomo, creando uno strato superficiale molto sottile, altamente durevole e ad alte prestazioni.

La PVD non è una semplice vernice o immersione; è una tecnica avanzata di ingegneria delle superfici. Il suo valore fondamentale risiede nella creazione di rivestimenti legati molecolarmente al substrato, fornendo durezza superiore, resistenza alla corrosione e finiture estetiche in modo ecologico.

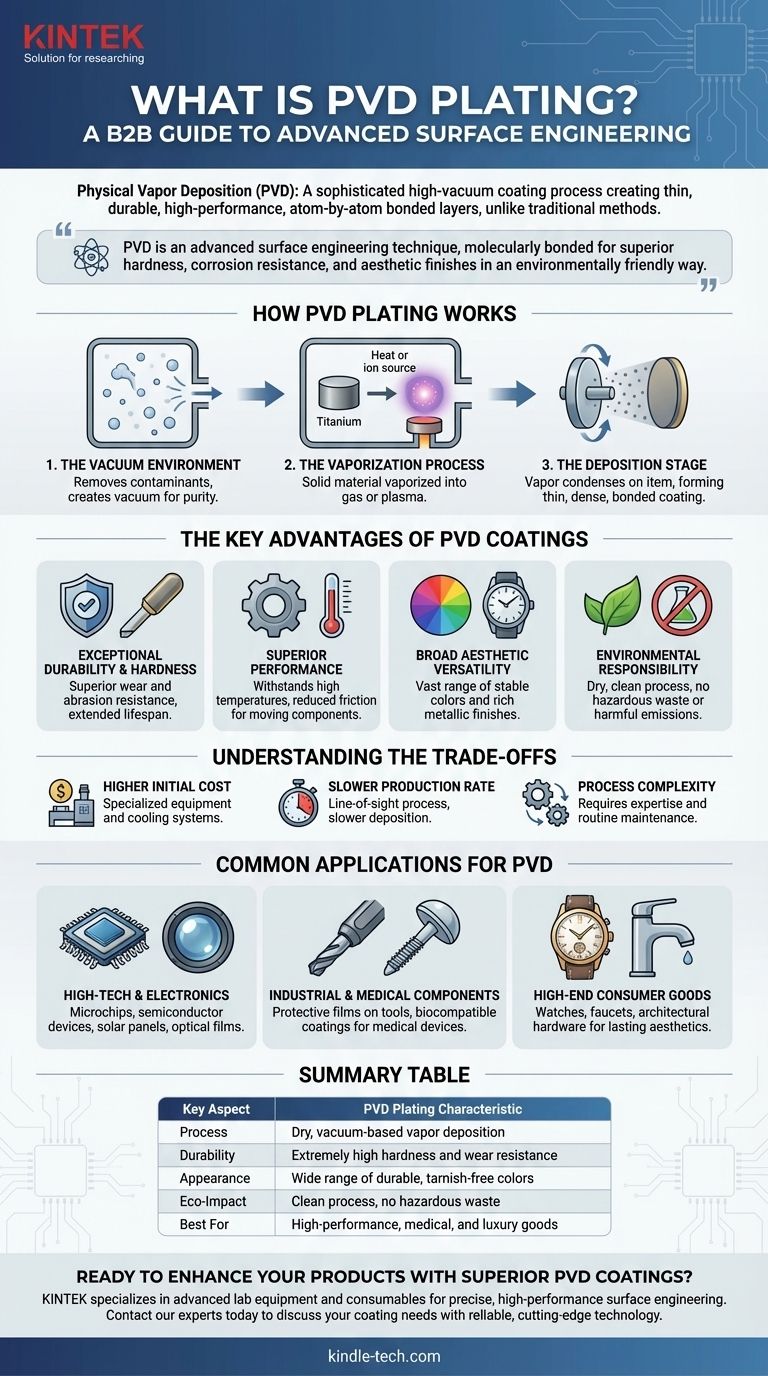

Come funziona la placcatura PVD

In sostanza, il processo PVD comporta tre fasi fondamentali che si verificano all'interno di una camera a vuoto. Questo ambiente controllato è fondamentale per garantire la purezza e la qualità del rivestimento finale.

L'ambiente a vuoto

Innanzitutto, tutta l'aria e i contaminanti vengono rimossi da una camera per creare il vuoto. Questo passaggio è essenziale perché impedisce alle particelle sospese nell'aria di reagire con il materiale di rivestimento, garantendo una deposizione estremamente pura e pulita.

Il processo di vaporizzazione

Successivamente, un materiale di rivestimento solido e di elevata purezza (come titanio o cromo) viene vaporizzato. Ciò si ottiene tipicamente utilizzando il calore o bombardando il materiale con ioni, trasformando il solido direttamente in gas o plasma.

La fase di deposizione

Il materiale vaporizzato viaggia quindi attraverso la camera a vuoto e si deposita sulla superficie dell'oggetto da rivestire. Questo processo forma un film sottile, denso e saldamente aderente sulla superficie dell'oggetto, creando il rivestimento PVD finale.

I vantaggi chiave dei rivestimenti PVD

La PVD è preferita in molti settori perché i rivestimenti risultanti offrono una combinazione di vantaggi funzionali ed estetici che i metodi tradizionali faticano a eguagliare.

Durabilità e durezza eccezionali

I rivestimenti PVD sono significativamente più duri e più resistenti alla corrosione rispetto ai rivestimenti applicati con processi come la galvanostegia. Ciò si traduce in un'eccellente resistenza all'usura e all'abrasione, prolungando la vita utile del componente rivestito.

Caratteristiche prestazionali superiori

Questi rivestimenti possono resistere ad alte temperature e impatti. Spesso forniscono anche un coefficiente di attrito ridotto, che migliora l'efficienza e le prestazioni dei componenti in movimento.

Ampia versatilità estetica

Il processo consente di utilizzare un'ampia gamma di materiali inorganici, consentendo un vasto spettro di colori e finiture. Le superfici risultanti sono fini, lisce e presentano una ricca lucentezza metallica che è allo stesso tempo attraente e duratura.

Responsabilità ambientale

La PVD è un processo a secco ed ecologico. A differenza della galvanostegia o della verniciatura, non produce rifiuti chimici pericolosi né emette sostanze nocive, rendendola una tecnologia di rivestimento molto più pulita.

Comprendere i compromessi

Sebbene potente, la PVD non è la soluzione universale per ogni applicazione. I suoi limiti principali sono legati al costo, alla velocità e alla complessità.

Costo iniziale più elevato

Le attrezzature sofisticate richieste per la PVD, comprese le camere a vuoto e i sistemi di raffreddamento, lo rendono un processo più costoso rispetto ai metodi di rivestimento tradizionali.

Velocità di produzione più lenta

La PVD è un processo a linea di vista che può avere una velocità di deposizione o una "resa" inferiore rispetto ai processi batch come la galvanostegia. Ciò può limitarne la fattibilità per la produzione di massa a basso costo e ad altissimo volume.

Complessità del processo

L'utilizzo di un sistema PVD richiede conoscenze specialistiche e una manutenzione di routine. La dipendenza da un vuoto stabile e da un sistema di raffreddamento affidabile aggiunge livelli di complessità operativa.

Applicazioni comuni per la PVD

Le proprietà uniche dei rivestimenti PVD li rendono indispensabili in campi in cui le prestazioni, la purezza e l'affidabilità sono fondamentali.

Alta tecnologia ed elettronica

La PVD viene utilizzata per creare i film incredibilmente sottili e puri necessari per la produzione di microchip, dispositivi a semiconduttore, pannelli solari e lenti ottiche.

Componenti industriali e medici

La tecnologia viene applicata per creare pellicole protettive durevoli su utensili e parti di macchinari, migliorandone la durata. In medicina, viene utilizzata per rivestire dispositivi medici dove pulizia, durata e biocompatibilità sono essenziali.

Beni di consumo di fascia alta

La combinazione di estrema durata e finiture estetiche di pregio rende la PVD una scelta popolare per beni di lusso come orologi, rubinetti di fascia alta e ferramenta architettonica dove una finitura bella e duratura è fondamentale.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la PVD è la soluzione appropriata, considera il tuo obiettivo principale.

- Se la tua priorità principale è la massima durata e prestazione: La PVD è una scelta superiore per le applicazioni in cui la resistenza all'usura, alla corrosione e al calore non sono negoziabili.

- Se la tua priorità principale è un'estetica premium e duratura: La PVD offre una vasta gamma di finiture metalliche stabili e di alta qualità che non si ossidano né sbiadiscono come i rivestimenti tradizionali.

- Se la tua priorità principale è la responsabilità ambientale: La PVD si distingue come un processo significativamente più pulito e sostenibile rispetto ai metodi tradizionali come la galvanostegia.

- Se la tua priorità principale è ridurre al minimo i costi su un articolo prodotto in serie: Il costo più elevato e la velocità di produzione più lenta della PVD possono rendere i metodi di rivestimento tradizionali una scelta più pratica.

In definitiva, la placcatura PVD rappresenta un approccio moderno all'ingegneria delle superfici in cui le prestazioni, la durata e la precisione sono le massime priorità.

Tabella riassuntiva:

| Aspetto chiave | Caratteristica della placcatura PVD |

|---|---|

| Processo | Deposizione di vapore a secco basata sul vuoto |

| Durabilità | Durezza e resistenza all'usura estremamente elevate |

| Aspetto | Ampia gamma di colori durevoli e senza appannamento |

| Impatto ambientale | Processo pulito, nessun rifiuto pericoloso |

| Ideale per | Prodotti ad alte prestazioni, medici e di lusso |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD superiori? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per un'ingegneria delle superfici precisa e ad alte prestazioni. Che tu operi nella produzione di dispositivi medici, nell'elettronica o nei beni di lusso, le nostre soluzioni offrono la durata e la qualità estetica che i tuoi prodotti richiedono. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di rivestimento con tecnologia affidabile e all'avanguardia.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari