In elettronica, la PVD è un processo di produzione fondamentale. La Deposizione Fisica da Vapore (PVD) è una tecnica utilizzata in un ambiente di alto vuoto per applicare film di materiale estremamente sottili e ad alte prestazioni su un componente, come un wafer di silicio o un microchip. Questo processo non è semplicemente un rivestimento; è il modo in cui molti degli strati conduttivi e isolanti essenziali dei moderni circuiti integrati vengono costruiti con precisione a livello atomico.

Il punto cruciale è che la PVD non riguarda solo la protezione; è uno strumento di fabbricazione fondamentale. Permette la creazione di complesse strutture elettroniche depositando materiali specifici atomo per atomo, il che è essenziale per la produzione di tutto, dai microprocessori ai pannelli solari.

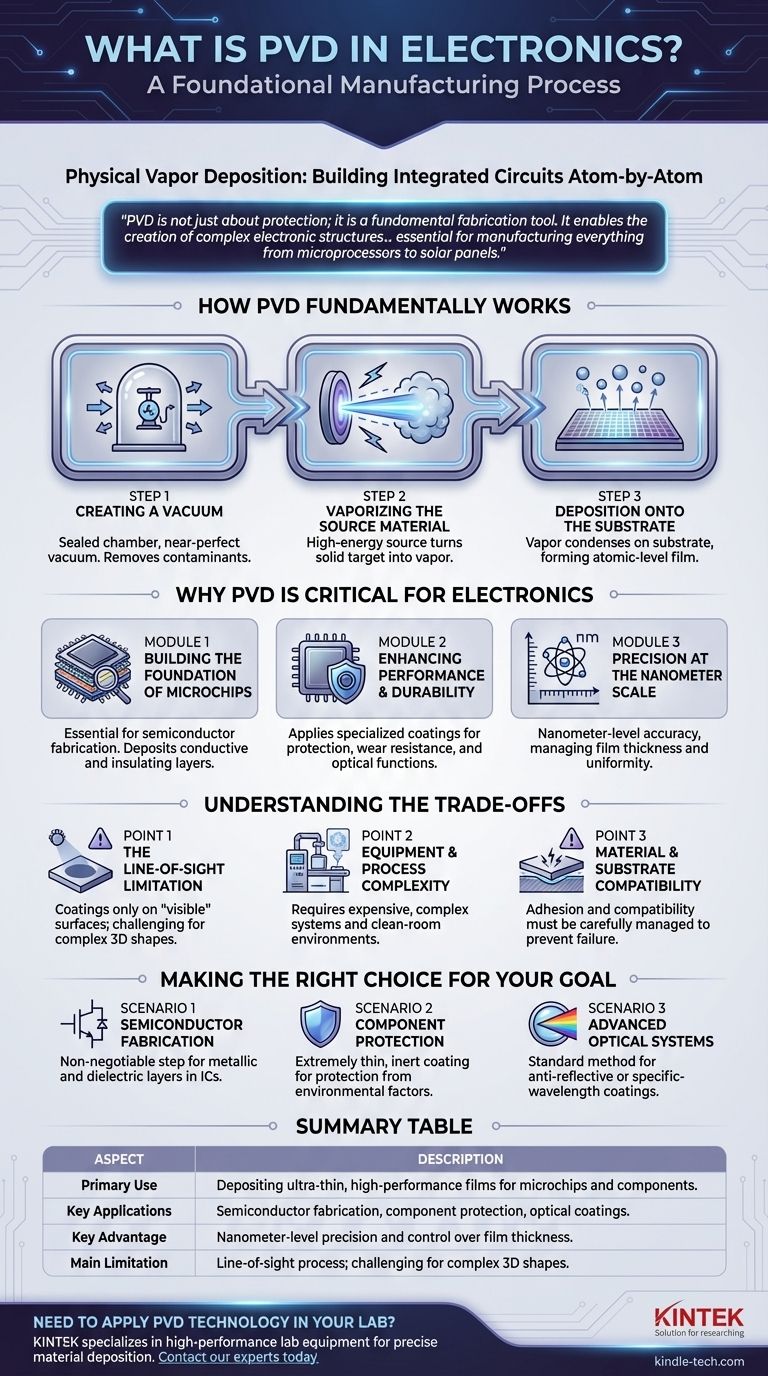

Come funziona fondamentalmente la PVD

Il processo PVD può essere pensato come una "verniciatura a spruzzo" a livello atomico altamente controllata che avviene all'interno di un vuoto. Consiste in tre fasi principali comuni a tutti i suoi vari metodi specifici.

Fase 1: Creazione del vuoto

Innanzitutto, il componente da rivestire (il substrato) e il materiale da depositare (il target) vengono posti all'interno di una camera sigillata. Tutta l'aria viene pompata via per creare un vuoto quasi perfetto.

Questo vuoto è fondamentale perché rimuove le particelle atmosferiche che potrebbero altrimenti contaminare il film o interferire con il processo di deposizione.

Fase 2: Vaporizzazione del materiale sorgente

Successivamente, una sorgente ad alta energia viene puntata sul materiale target. Questa energia, che può provenire da un plasma o da un fascio di elettroni, è abbastanza potente da staccare gli atomi dal target solido, trasformandolo in vapore.

Questi atomi vaporizzati ora viaggiano liberamente attraverso la camera a vuoto.

Fase 3: Deposizione sul substrato

Gli atomi vaporizzati viaggiano in linea retta finché non colpiscono il substrato più freddo. All'impatto, si condensano e formano un film molto sottile, uniforme e saldamente legato sulla superficie del componente elettronico.

Questa deposizione è controllata con estrema precisione, spesso costruendo strati spessi solo pochi atomi.

Perché la PVD è fondamentale per l'elettronica

Sebbene la PVD sia utilizzata in molti settori, è indispensabile nella produzione elettronica grazie alla sua precisione e alle proprietà uniche dei film che crea.

Costruire le fondamenta dei microchip

L'applicazione più importante della PVD in elettronica è nella fabbricazione di semiconduttori. Viene utilizzata per depositare strati ultrasottili di metalli conduttivi (come alluminio o rame) e materiali isolanti che formano i circuiti intricati su un microchip.

Senza la PVD, le strutture su scala nanometrica delle moderne CPU e dei chip di memoria sarebbero impossibili da costruire.

Miglioramento delle prestazioni e della durata

La PVD viene utilizzata anche per applicare rivestimenti specializzati che migliorano la funzione di un componente. Ciò include film protettivi durevoli che proteggono le parti sensibili dall'usura e dalla corrosione o rivestimenti ottici su sensori e display che riducono l'abbagliamento.

Precisione su scala nanometrica

Il vantaggio principale della PVD è il suo controllo. Il processo consente agli ingegneri di gestire lo spessore, la composizione e l'uniformità del film con una precisione a livello nanometrico, garantendo l'affidabilità e le prestazioni dei percorsi elettronici microscopici.

Comprendere i compromessi

Nonostante i suoi vantaggi, la PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per apprezzare il suo ruolo specifico nella produzione.

La limitazione della linea di vista

La PVD è un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea retta, il che significa che possono rivestire solo le superfici che sono direttamente "visibili" dal materiale sorgente.

Ciò rende difficile ottenere un rivestimento uniforme su componenti con forme tridimensionali complesse o trincee profonde, il che rappresenta una sfida significativa nella progettazione avanzata di chip.

Complessità dell'attrezzatura e del processo

I sistemi PVD sono macchinari altamente complessi e costosi che richiedono ambienti di camera bianca attentamente controllati. Il processo stesso può essere lento e ad alta intensità energetica, rendendolo più adatto per componenti di alto valore e prodotti in serie.

Compatibilità di materiali e substrati

Il successo del processo PVD dipende dalle proprietà sia del materiale target da depositare che del substrato che riceve il rivestimento. Adesione, espansione termica e compatibilità chimica devono essere tutte attentamente gestite per prevenire il cedimento del film.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la PVD è dettata dai requisiti ingegneristici precisi del componente elettronico.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: la PVD è un passaggio essenziale e non negoziabile per depositare gli strati metallici e dielettrici che formano transistor e interconnessioni su un circuito integrato.

- Se il tuo obiettivo principale è la protezione dei componenti: la PVD fornisce un rivestimento estremamente sottile, duro e inerte che può proteggere l'elettronica sensibile da fattori ambientali senza aggiungere dimensioni o peso significativi.

- Se il tuo obiettivo principale sono i sistemi ottici avanzati: la PVD è il metodo standard per applicare rivestimenti antiriflesso o con filtraggio a lunghezza d'onda specifica su sensori di telecamere, celle solari e pannelli display.

In definitiva, la Deposizione Fisica da Vapore è una delle tecnologie abilitanti chiave che traduce il design di un microchip in una realtà fisica.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Uso primario | Deposizione di film ultrasottili e ad alte prestazioni per microchip e componenti. |

| Applicazioni chiave | Fabbricazione di semiconduttori, protezione di componenti, rivestimenti ottici per sensori e display. |

| Vantaggio chiave | Precisione e controllo a livello nanometrico dello spessore e dell'uniformità del film. |

| Limitazione principale | Processo a linea di vista; difficile per forme 3D complesse. |

Hai bisogno di applicare la tecnologia PVD nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per la deposizione precisa di materiali. La nostra esperienza può aiutarti a raggiungere l'accuratezza su scala nanometrica richiesta per la ricerca sui semiconduttori e la produzione avanzata di elettronica. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di fabbricazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato