Nel mondo della lavorazione ad alte prestazioni, il rivestimento PVD è un processo di deposizione sotto vuoto che applica un film eccezionalmente sottile e duro su un inserto da taglio. Questa tecnica funziona vaporizzando un materiale solido, che poi si condensa atomo per atomo sulla superficie dell'utensile. Il risultato è un miglioramento a livello molecolare delle proprietà fisiche dell'inserto senza alterarne la geometria di base.

Il rivestimento PVD non è solo uno strato superficiale; è un potenziamento strategico che fornisce un aumento significativo della durezza e della resistenza all'usura agli inserti da taglio. Ciò si traduce direttamente in una maggiore durata dell'utensile e in prestazioni migliorate, specialmente in applicazioni impegnative.

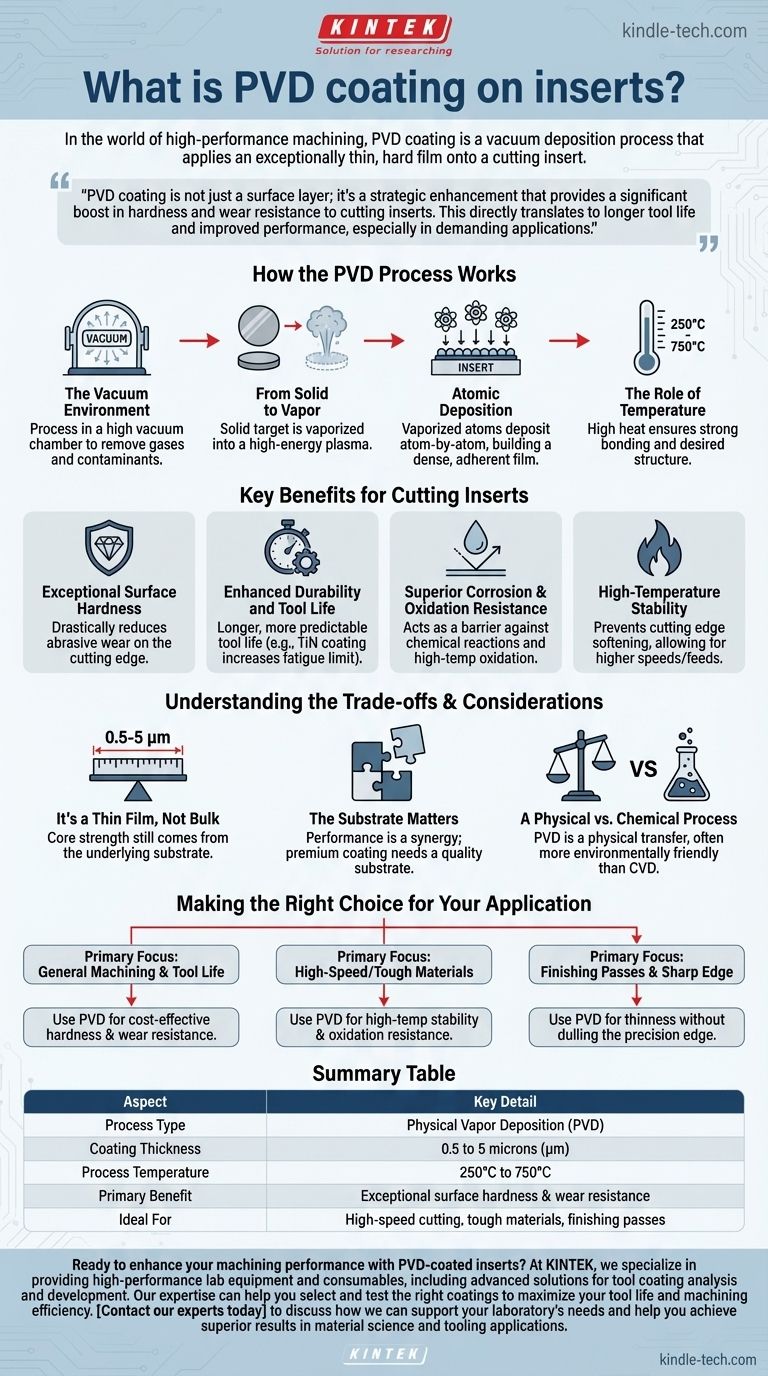

Come funziona il processo PVD

La deposizione fisica da vapore (PVD) è un processo sofisticato che trasforma un materiale solido in un rivestimento durevole e ad alte prestazioni. L'intera operazione si svolge all'interno di un ambiente specializzato e controllato.

L'ambiente sottovuoto

Il processo deve essere eseguito in una camera ad alto vuoto. Questo rimuove eventuali gas atmosferici o contaminanti che potrebbero interferire con la purezza e l'adesione del rivestimento.

Dal solido al vapore

Il materiale di rivestimento, noto come "target", inizia come un wafer solido. All'interno della camera a vuoto, questo target viene vaporizzato in un plasma, che è uno stato di materia ad alta energia.

Deposizione atomica

Gli atomi o le molecole vaporizzate viaggiano attraverso il vuoto e vengono depositate sugli inserti da taglio, che sono chiamati "substrato". Questo costruisce il rivestimento un atomo alla volta, creando un film sottile estremamente denso e ben aderente.

Il ruolo della temperatura

Questo processo fisico viene eseguito ad alte temperature, tipicamente comprese tra 250°C e 750°C. Questo calore è fondamentale per garantire che il rivestimento si leghi saldamente alla superficie dell'inserto e formi la struttura desiderata.

Vantaggi chiave per gli inserti da taglio

L'applicazione di un rivestimento PVD cambia fondamentalmente le caratteristiche prestazionali di un inserto. I vantaggi sono direttamente collegati al superamento delle sfide comuni riscontrate nella lavorazione.

Eccezionale durezza superficiale

I rivestimenti PVD sono estremamente duri, il che è il motivo principale del loro utilizzo. Questa maggiore durezza riduce drasticamente l'usura abrasiva sul tagliente quando entra in contatto con il pezzo da lavorare.

Durabilità e durata dell'utensile migliorate

La maggiore durezza e resistenza all'usura si traducono direttamente in una durata dell'utensile più lunga e prevedibile. Ad esempio, un rivestimento PVD in nitruro di titanio (TiN) può aumentare il limite di fatica e la resistenza del materiale sottostante.

Superiore resistenza alla corrosione e all'ossidazione

La natura densa e non porosa del film PVD funge da barriera, proteggendo l'inserto dalle reazioni chimiche. Ciò lo rende altamente resistente alla corrosione causata dai refrigeranti e all'ossidazione alle alte temperature di taglio.

Stabilità alle alte temperature

Lo strato rivestito risultante è molto stabile alle alte temperature generate durante le operazioni di taglio aggressive. Ciò impedisce all'inserto da taglio di ammorbidirsi, consentendo velocità e avanzamenti maggiori.

Comprendere i compromessi e le considerazioni

Sebbene potenti, i rivestimenti PVD non sono una soluzione universale. La loro efficacia dipende dalla comprensione della loro natura e di come interagiscono con l'utensile stesso.

È un film sottile, non un materiale di massa

I rivestimenti PVD sono incredibilmente sottili, tipicamente nell'intervallo da 0,5 a 5 micron (µm). Ciò significa che forniscono proprietà superficiali, ma la resistenza e la tenacità di base dell'inserto derivano ancora dal materiale del substrato sottostante.

Il substrato è importante

La prestazione finale è una sinergia tra il rivestimento e l'inserto. I vantaggi di un rivestimento sono influenzati direttamente dal materiale su cui viene applicato. Un rivestimento premium non può compensare un substrato di bassa qualità.

Un processo fisico rispetto a uno chimico

Il PVD è un processo fisico, in cui il materiale sorgente viene trasferito fisicamente sulla parte. Ciò contrasta con la deposizione chimica da vapore (CVD), che utilizza reazioni chimiche per formare il film. Il PVD è spesso considerato più ecologico rispetto ai processi di placcatura tradizionali o CVD.

Fare la scelta giusta per la tua applicazione

Sapere quando specificare un inserto rivestito PVD rispetto a uno non rivestito o rivestito in modo diverso è fondamentale per ottimizzare la tua strategia di lavorazione.

- Se il tuo obiettivo principale è estendere la durata dell'utensile nella lavorazione generale: i rivestimenti PVD forniscono un aumento economicamente vantaggioso e significativo della durezza e della resistenza all'usura.

- Se il tuo obiettivo principale è il taglio ad alta velocità o la lavorazione di materiali resistenti: la stabilità alle alte temperature e la resistenza all'ossidazione del PVD sono vantaggi critici che proteggono il tagliente.

- Se il tuo obiettivo principale è mantenere un tagliente affilato per le passate di finitura: la natura sottile e liscia dei rivestimenti PVD è ideale, poiché aggiunge durata senza smussare in modo significativo il tagliente di precisione richiesto per finiture superficiali fini.

In definitiva, la comprensione del rivestimento PVD ti consente di selezionare un inserto da taglio basato su un miglioramento preciso delle sue proprietà di base, portando a una lavorazione più prevedibile ed efficiente.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Spessore del rivestimento | Da 0,5 a 5 micron (µm) |

| Temperatura del processo | Da 250°C a 750°C |

| Vantaggio principale | Eccezionale durezza superficiale e resistenza all'usura |

| Ideale per | Taglio ad alta velocità, materiali resistenti, passate di finitura |

Pronto a migliorare le tue prestazioni di lavorazione con inserti rivestiti PVD?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni avanzate per l'analisi e lo sviluppo di rivestimenti per utensili. La nostra esperienza può aiutarti a selezionare e testare i rivestimenti giusti per massimizzare la durata dell'utensile e l'efficienza della lavorazione.

Contatta oggi stesso i nostri esperti per discutere di come possiamo supportare le esigenze del tuo laboratorio e aiutarti a ottenere risultati superiori nella scienza dei materiali e nelle applicazioni di utensileria.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Produttore personalizzato di parti in PTFE Teflon per agitatore magnetico

- Morsetto per vuoto a sgancio rapido in acciaio inossidabile a tre sezioni

- Connettore Circolare Ermetico Sinterizzato in Vetro per Spina per Aviazione con Flangia per Vuoto Ultra-Alto per KF ISO CF

- Produttore personalizzato di parti in PTFE Teflon per imbuti Buchner e imbuti triangolari in PTFE

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato