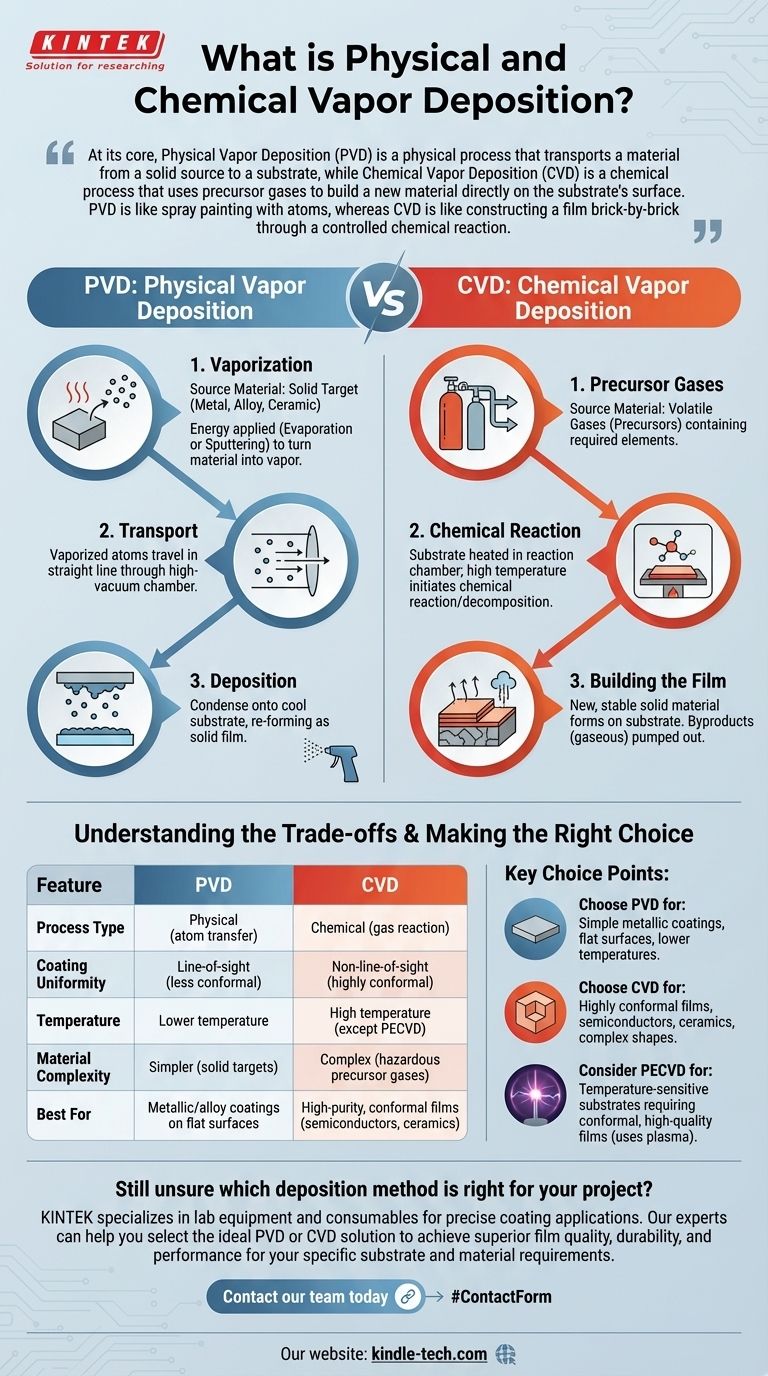

Nella sua essenza, la deposizione fisica da vapore (PVD) è un processo fisico che trasporta un materiale da una sorgente solida a un substrato, mentre la deposizione chimica da vapore (CVD) è un processo chimico che utilizza gas precursori per costruire un nuovo materiale direttamente sulla superficie del substrato. La PVD è come verniciare a spruzzo con atomi, mentre la CVD è come costruire un film mattone su mattone attraverso una reazione chimica controllata.

La distinzione fondamentale è semplice: la PVD sposta un materiale solido esistente da un luogo all'altro. La CVD utilizza reazioni chimiche tra gas per creare un materiale solido completamente nuovo su una superficie.

Il Meccanismo della Deposizione Fisica da Vapore (PVD)

La deposizione fisica da vapore è un processo a linea di vista che coinvolge tre fasi principali: vaporizzazione, trasporto e deposizione. L'intero processo avviene all'interno di una camera ad alto vuoto per garantire la purezza del film finale.

Il Materiale Sorgente

Il processo inizia con un pezzo solido del materiale che si desidera depositare, noto come "target" o "sorgente". Questo può essere un metallo puro, una lega o una ceramica.

Il Processo di Vaporizzazione

L'energia viene applicata al materiale sorgente per trasformarlo in vapore. Ciò si ottiene con mezzi puramente fisici, più comunemente attraverso l'evaporazione (riscaldamento del materiale fino all'ebollizione) o lo sputtering (bombardamento del materiale con ioni ad alta energia, che staccano gli atomi).

La Fase di Deposizione

Questi atomi vaporizzati viaggiano in linea retta attraverso la camera a vuoto e si condensano sul substrato più freddo. Questa condensazione riforma il materiale come un film sottile e solido sulla superficie del substrato.

Il Meccanismo della Deposizione Chimica da Vapore (CVD)

La deposizione chimica da vapore è un processo più complesso che si basa su una reazione chimica per formare il rivestimento. Non è limitato dalla linea di vista, il che gli consente di rivestire forme complesse in modo uniforme.

I Gas Precursori

La CVD inizia non con un solido, ma con uno o più gas volatili noti come "precursori". Questi gas contengono gli elementi chimici necessari per formare il film finale.

La Reazione Chimica

Il substrato viene posto in una camera di reazione e riscaldato. I gas precursori vengono quindi introdotti nella camera, dove l'alta temperatura fornisce l'energia necessaria affinché reagiscano o si decompongano sulla superficie calda del substrato.

Costruire il Film

Questa reazione chimica forma un nuovo materiale solido e stabile direttamente sul substrato. I sottoprodotti della reazione, che sono tipicamente gassosi, vengono quindi pompati fuori dalla camera. Il processo "fa crescere" efficacemente il film desiderato sulla superficie.

Comprendere i Compromessi

La scelta tra PVD e CVD richiede la comprensione dei loro limiti e vantaggi intrinseci. La scelta giusta dipende interamente dal materiale, dal substrato e dalle proprietà desiderate del film finale.

PVD: Limitazione della Linea di Vista

Poiché gli atomi vaporizzati nella PVD viaggiano in linea retta, può essere difficile ottenere un rivestimento uniforme su parti tridimensionali complesse. Le superfici non in linea di vista diretta con il materiale sorgente riceveranno poco o nessun rivestimento.

CVD: Requisito di Alta Temperatura

I processi CVD termici tradizionali richiedono temperature molto elevate per avviare le reazioni chimiche necessarie. Questo calore può danneggiare facilmente i substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici.

CVD: Complessità del Processo e dei Materiali

La chimica coinvolta nella CVD può essere complessa e pericolosa. I gas precursori sono spesso tossici, corrosivi o piroforici, richiedendo manipolazione e attrezzature specializzate. Al contrario, la PVD lavora spesso con materiali sorgente solidi e stabili.

PVD vs. CVD: Conformità del Film

La CVD eccelle nel creare rivestimenti altamente conformi, il che significa che lo spessore del film è perfettamente uniforme anche sulle topografie più complesse. Poiché la PVD è un processo a linea di vista, la sua capacità di conformarsi alle superfici è significativamente inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione determineranno quale metodo è superiore. La decisione dipende dal compromesso tra semplicità del processo, vincoli di temperatura e qualità desiderata del film finale.

- Se la tua attenzione principale è depositare un rivestimento metallico o in lega semplice su una superficie relativamente piana: La PVD è spesso la soluzione più diretta, economica e a temperatura più bassa.

- Se la tua attenzione principale è creare un film eccezionalmente puro, denso e altamente conforme (come un semiconduttore o una ceramica): Il processo di crescita chimica della CVD è tipicamente la scelta superiore, a condizione che il substrato possa sopportare il calore.

- Se il tuo substrato è sensibile alla temperatura ma richiede un film conforme e di alta qualità: Dovresti indagare sulle varianti CVD a temperatura più bassa, come la CVD potenziata al plasma (PECVD), che utilizza il plasma invece del calore elevato per guidare la reazione.

In definitiva, comprendere la differenza fondamentale tra trasporto fisico e creazione chimica è la chiave per selezionare la tecnologia di deposizione ideale per la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (trasferimento di atomi) | Chimico (reazione di gas) |

| Uniformità del Rivestimento | Linea di vista (meno conforme) | Non linea di vista (altamente conforme) |

| Temperatura | Temperatura più bassa | Alta temperatura (eccetto PECVD) |

| Complessità del Materiale | Più semplice (target solidi) | Complesso (gas precursori pericolosi) |

| Ideale per | Rivestimenti metallici/in lega su superfici piane | Film ad alta purezza e conformi (semiconduttori, ceramiche) |

Ancora incerto su quale metodo di deposizione sia giusto per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per applicazioni di rivestimento di precisione. I nostri esperti possono aiutarti a selezionare la soluzione PVD o CVD ideale per ottenere qualità, durata e prestazioni superiori del film per le tue specifiche esigenze di substrato e materiale.

Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio!

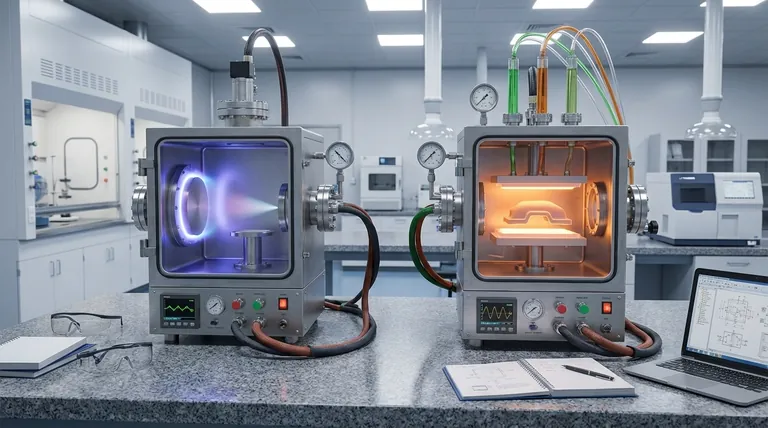

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate