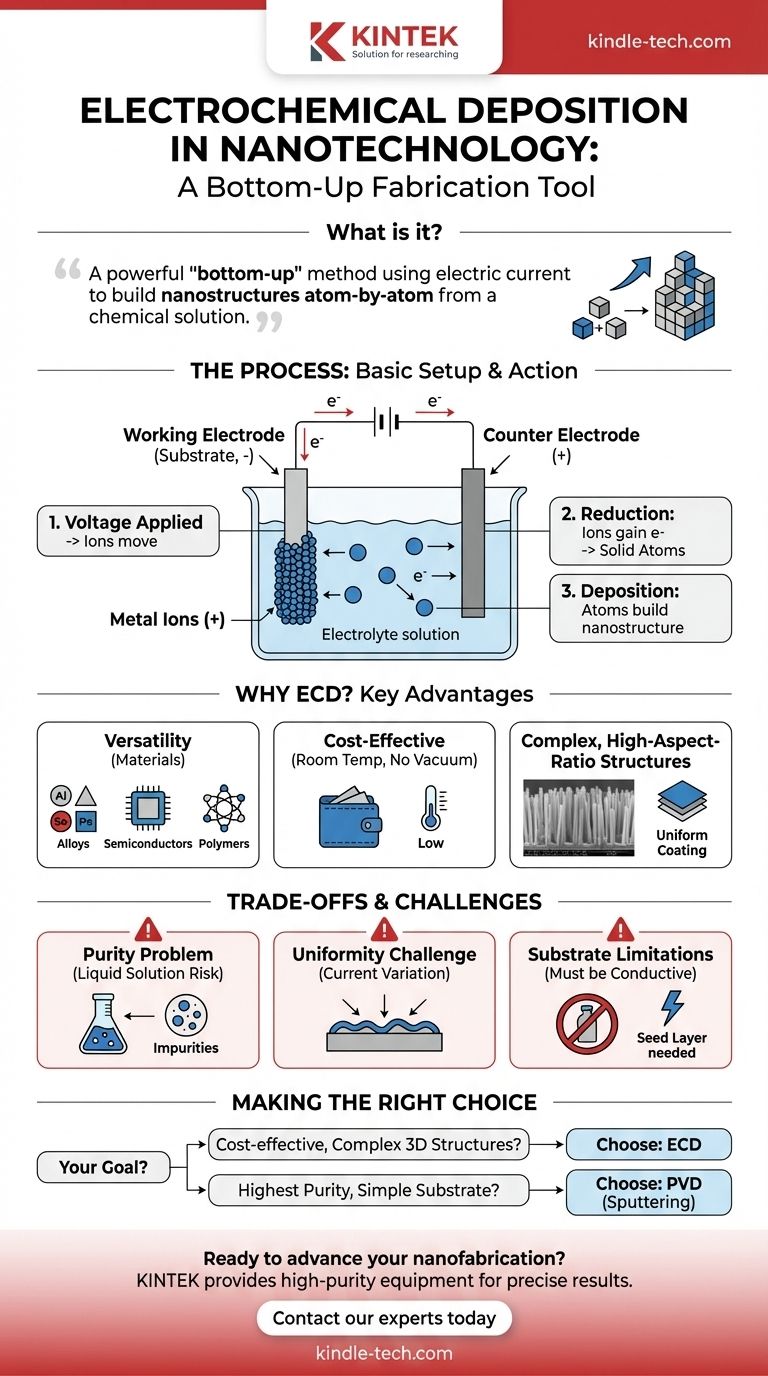

Nella nanotecnologia, la deposizione elettrochimica è un potente metodo di fabbricazione "bottom-up" che utilizza una corrente elettrica controllata per costruire nanostrutture atomo per atomo da una soluzione chimica. A differenza delle tecniche che rimuovono materiale, questo processo assembla con precisione materiali come nanofili, film sottili e nanotubi direttamente su una superficie conduttiva.

Al suo centro, la deposizione elettrochimica è uno strumento versatile e a basso costo per la crescita di nanostrutture complesse. Offre un controllo notevole su forma e composizione, ma richiede un'attenta gestione della chimica della soluzione e dei parametri elettrici per ottenere elevata purezza e uniformità.

Il principio fondamentale della deposizione elettrochimica

La deposizione elettrochimica (ECD), nota anche come galvanostegia o elettrodeposizione, traduce l'energia elettrica in cambiamento chimico, facendo di fatto "crescere" un materiale solido da un precursore liquido. È un processo fondamentale nella scienza dei materiali, adattato con alta precisione alla nanoscala.

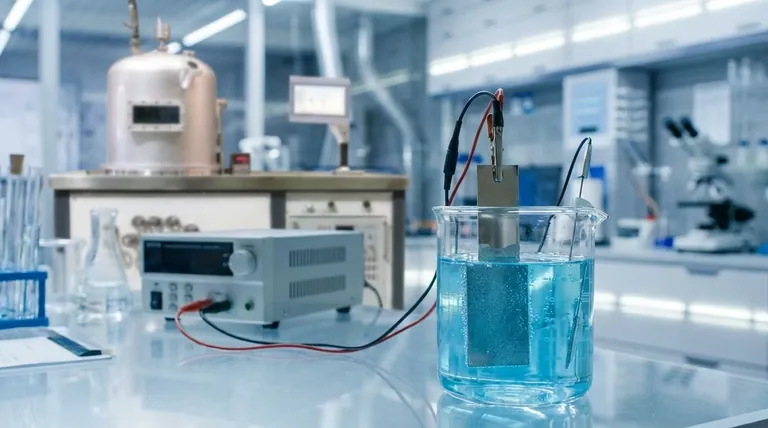

L'allestimento di base

Il processo opera con alcuni componenti chiave in una soluzione chiamata elettrolita. Questa soluzione contiene sali metallici disciolti, che forniscono gli ioni a carica positiva (cationi) che formeranno la struttura finale.

Immersi in questo elettrolita ci sono almeno due elettrodi: l'elettrodo di lavoro (il substrato che si desidera rivestire) e l'elettrodo di contro, che completa il circuito elettrico.

Il processo in azione

Quando viene applicata una tensione, gli ioni metallici a carica positiva presenti nell'elettrolita vengono attratti verso l'elettrodo di lavoro a carica negativa. Sulla superficie di questo substrato, gli ioni acquisiscono elettroni in una reazione chimica nota come riduzione.

Questa riduzione trasforma gli ioni disciolti in atomi metallici solidi e neutri. Questi atomi si depositano quindi sulla superficie del substrato, costruendo il film o la nanostruttura desiderata strato atomico dopo strato atomico.

Dagli atomi alle nanostrutture

La potenza dell'ECD nella nanotecnologia deriva dal controllo preciso che offre. Sintonizzando attentamente la tensione applicata, la densità di corrente, la composizione dell'elettrolita e il tempo di deposizione, i ricercatori possono dettare le proprietà della struttura finale.

Ciò consente la creazione di strutture altamente ordinate, come nanofili allineati verticalmente, nanofoame porose o film ultrasottili con dimensioni di grano specifiche, il tutto gestendo l'ambiente elettrico e chimico.

Perché l'ECD è uno strumento chiave nella nanotecnologia

Sebbene esistano altri metodi come lo sputtering a magnetron, l'ECD occupa un posto unico nel kit di strumenti del nanotecnologo grazie ai suoi vantaggi distinti in applicazioni specifiche.

Versatilità senza pari

L'ECD non si limita ai metalli semplici. La tecnica può essere utilizzata per depositare una vasta gamma di materiali, inclusi leghe metalliche, semiconduttori, polimeri conduttivi e materiali compositi, semplicemente modificando la composizione della soluzione elettrolitica.

Convenienza e semplicità

Un vantaggio principale dell'ECD è che opera a temperatura ambiente o quasi e a pressione atmosferica. Non richiede costose camere ad alto vuoto o apparecchiature ad alta temperatura, rendendolo un metodo significativamente più accessibile ed economico sia per la ricerca che per la produzione su scala industriale.

Costruzione di strutture complesse ad alto rapporto d'aspetto

L'ECD eccelle nella creazione di nanostrutture tridimensionali complesse e ad alto rapporto d'aspetto. Può rivestire uniformemente forme intricate e far crescere strutture come dense matrici di nanofili, che sono estremamente difficili da produrre con metodi a linea di vista come lo sputtering.

Comprendere i compromessi e le sfide

Nessuna singola tecnica è perfetta per ogni applicazione. Per utilizzare l'ECD in modo efficace, è fondamentale comprenderne i limiti, specialmente se confrontata con i metodi di deposizione fisica da vapore (PVD) come lo sputtering.

Il problema della purezza

Poiché la deposizione avviene in una soluzione liquida, esiste un rischio maggiore di incorporare impurità dall'elettrolita nella nanostruttura in crescita. Ottenere l'ultra-elevata purezza possibile con i metodi PVD basati sul vuoto richiede prodotti chimici estremamente puliti e un attento controllo del processo.

La sfida dell'uniformità

Ottenere uno spessore di rivestimento perfettamente uniforme su un substrato di grandi dimensioni o di forma complessa può essere difficile. La densità di corrente elettrica può variare sui bordi e negli angoli, portando a una crescita non uniforme se il processo non è attentamente ingegnerizzato.

Limitazioni del substrato

La forma più basilare di ECD richiede che il substrato sia elettricamente conduttivo. Sebbene i materiali isolanti possano essere rivestiti applicando prima un sottile strato di semina conduttivo, ciò aggiunge un passaggio al processo.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di fabbricazione corretto dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la produzione economica di nanostrutture 3D complesse: la deposizione elettrochimica è spesso la scelta superiore grazie al basso costo delle attrezzature e alla capacità di rivestire superfici non piatte.

- Se la tua priorità principale è ottenere la massima purezza del materiale possibile su un substrato semplice: un metodo di deposizione fisica da vapore come lo sputtering a magnetron è probabilmente l'opzione migliore.

- Se la tua priorità principale è creare grandi matrici di nanofili o nanotubi: la deposizione elettrochimica fornisce uno dei metodi più diretti e scalabili disponibili.

Comprendere questi principi fondamentali ti consente di selezionare lo strumento giusto per il lavoro, facendo progredire il tuo progetto con fiducia e precisione.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Un metodo "bottom-up" che utilizza la corrente elettrica per depositare materiale da una soluzione. |

| Materiali chiave | Metalli, leghe, semiconduttori, polimeri conduttivi, compositi. |

| Vantaggi principali | Economico, versatile, eccellente per strutture 3D/ad alto rapporto d'aspetto. |

| Considerazioni chiave | Richiede substrato conduttivo; purezza e uniformità richiedono un controllo attento. |

Pronto a far progredire la tua ricerca sulla nanofabbricazione?

La deposizione elettrochimica è uno strumento potente per creare nanostrutture complesse come nanofili e film sottili. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ad alta purezza di cui hai bisogno per padroneggiare questa tecnica e ottenere risultati precisi e affidabili.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare i tuoi obiettivi specifici di laboratorio e snellire il tuo processo di R&S.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente