In breve, lo sputtering è un processo di produzione che crea un rivestimento ultrasottile su una superficie. Funziona bombardando un materiale sorgente, noto come "bersaglio", con ioni ad alta energia provenienti da un plasma. Questa collisione a livello atomico espelle atomi dal bersaglio, che poi viaggiano e si depositano su un substrato vicino – come un wafer di silicio o una lente ottica – formando un film sottile altamente uniforme e durevole.

La chiave per comprendere lo sputtering è pensarlo non come una pittura, ma come una "sabbiatura" controllata a scala atomica. Questo processo fisico ad alta energia è ciò che crea film eccezionalmente densi, puri e fortemente aderenti, rendendolo una tecnica fondamentale per l'elettronica e l'ottica ad alte prestazioni.

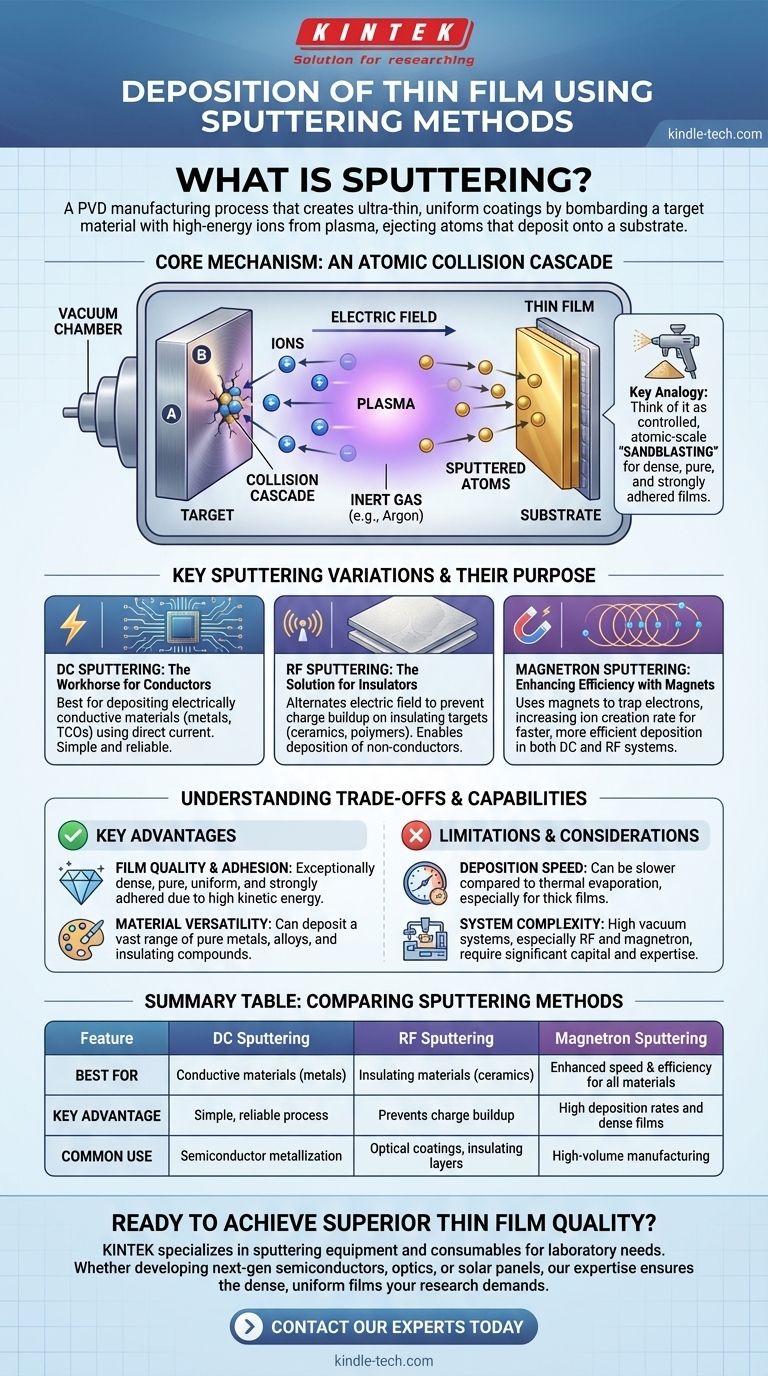

Il Meccanismo Centrale: Una Cascata di Collisioni Atomiche

Lo sputtering è una forma di Deposizione Fisica da Vapore (PVD). Ciò significa che il materiale depositato viene trasferito fisicamente da una sorgente solida al substrato senza subire una reazione chimica.

I Protagonisti Chiave: Bersaglio, Substrato e Plasma

Il processo avviene in una camera a vuoto e coinvolge tre componenti principali. Il bersaglio è un blocco del materiale che si desidera depositare. Il substrato è l'oggetto che si desidera rivestire. Il plasma, tipicamente creato da un gas inerte come l'Argon, fornisce gli ioni ad alta energia per il bombardamento.

Come Funziona: Il Processo di Sputtering

Un campo elettrico energizza il gas inerte, strappando elettroni e creando un plasma luminoso di ioni positivi. Questi ioni vengono accelerati verso il bersaglio caricato negativamente. All'impatto, gli ioni trasferiscono il loro momento, innescando una "cascata di collisioni" che espelle atomi dalla superficie del bersaglio.

Questi atomi espulsi, o "sputterati", viaggiano attraverso la camera a bassa pressione e atterrano sul substrato. Nel tempo, si accumulano strato dopo strato, formando un film sottile con uno spessore spesso misurato in poche centinaia di nanometri.

Principali Variazioni dello Sputtering e il Loro Scopo

Sebbene il principio fondamentale rimanga lo stesso, vengono utilizzate diverse tecniche di sputtering per gestire diversi tipi di materiali e migliorare l'efficienza.

Sputtering DC: Il Cavallo di Battaglia per i Conduttori

Lo sputtering a Corrente Continua (DC) è il tipo più fondamentale. Utilizza una semplice fonte di alimentazione DC ed è altamente efficace e affidabile per la deposizione di materiali elettricamente conduttivi come metalli e ossidi conduttivi trasparenti.

Sputtering RF: La Soluzione per gli Isolanti

Se il materiale bersaglio è un isolante elettrico (come una ceramica o un polimero), durante lo sputtering DC si accumulerà una carica positiva sulla sua superficie, respingendo infine gli ioni positivi e fermando il processo. Lo sputtering a Radiofrequenza (RF) alterna il campo elettrico ad alta frequenza, neutralizzando questo accumulo di carica e consentendo la deposizione di materiali non conduttivi.

Sputtering Magnetron: Migliorare l'Efficienza con i Magneti

Sia i sistemi DC che RF possono essere migliorati con magneti posizionati dietro il bersaglio. Questa tecnica di sputtering magnetron intrappola gli elettroni vicino alla superficie del bersaglio, facendoli spiraleggiare. Ciò aumenta notevolmente il tasso di creazione di ioni nel plasma, portando a un processo di deposizione molto più veloce ed efficiente.

Comprendere i Compromessi e le Capacità

Lo sputtering è ampiamente utilizzato in settori che vanno dai semiconduttori ai pannelli solari grazie ai suoi distinti vantaggi, ma è essenziale comprenderne i limiti.

Vantaggio Chiave: Qualità e Adesione del Film

Poiché gli atomi sputterati arrivano al substrato con una significativa energia cinetica, formano film eccezionalmente densi, puri e uniformi. Questa energia assicura anche che il film aderisca molto saldamente alla superficie del substrato.

Vantaggio Chiave: Versatilità dei Materiali

Tra i metodi DC e RF, lo sputtering può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e composti isolanti. Questa flessibilità lo rende inestimabile per la creazione di strutture di dispositivi complesse e multistrato.

Limitazione Principale: Velocità di Deposizione

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può essere un processo più lento. L'aggiunta di magnetron aiuta a mitigare questo aspetto, ma per film molto spessi, potrebbe non essere la scelta più efficiente in termini di tempo.

Considerazione: Complessità del Sistema

I sistemi di sputtering, in particolare le configurazioni RF e magnetron, sono apparecchiature complesse che operano sotto alto vuoto. Rappresentano un investimento significativo sia in capitale che in esperienza operativa.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di sputtering corretto dipende interamente dal materiale che devi depositare e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è depositare metalli o ossidi conduttivi: lo sputtering magnetron DC è lo standard industriale, offrendo un equilibrio affidabile tra velocità e qualità.

- Se il tuo obiettivo principale è depositare ceramiche, polimeri o altri isolanti: lo sputtering magnetron RF è la scelta necessaria per prevenire l'accumulo di carica e consentire un processo stabile.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film possibile: lo sputtering in generale è una scelta superiore rispetto a molte altre tecniche di deposizione.

In definitiva, lo sputtering fornisce un livello di controllo senza precedenti sulle proprietà fisiche dei film sottili, consentendo la creazione di tecnologie moderne avanzate.

Tabella Riassuntiva:

| Caratteristica | Sputtering DC | Sputtering RF | Sputtering Magnetron |

|---|---|---|---|

| Ideale per | Materiali conduttivi (metalli) | Materiali isolanti (ceramiche) | Velocità ed efficienza migliorate per tutti i materiali |

| Vantaggio Chiave | Processo semplice e affidabile | Previene l'accumulo di carica sugli isolanti | Alti tassi di deposizione e film densi |

| Uso Comune | Metallizzazione dei semiconduttori | Rivestimenti ottici, strati isolanti | Produzione ad alto volume |

Pronto a ottenere una qualità superiore dei film sottili per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per sputtering per le esigenze di laboratorio. Sia che tu stia sviluppando semiconduttori di prossima generazione, ottiche avanzate o pannelli solari, la nostra esperienza ti garantisce di ottenere i film densi, uniformi e fortemente aderenti che la tua ricerca richiede. Contatta i nostri esperti oggi stesso per discutere la soluzione di sputtering ideale per la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura