In sintesi, il meccanismo di funzionamento della Deposizione Chimica da Vapore (CVD) è un processo in cui un materiale solido viene costruito atomo per atomo su una superficie. I gas precursori contenenti gli elementi chimici richiesti vengono introdotti in una camera di reazione, dove si decompongono e reagiscono su un oggetto riscaldato, noto come substrato, per formare un film sottile solido di elevata purezza.

Il principio essenziale del CVD non è semplicemente rivestire una superficie, ma piuttosto condurre una reazione chimica controllata direttamente su quella superficie. Utilizza energia—tipicamente calore o plasma—per scomporre molecole di gas specifiche e riassemblare i loro atomi costituenti in un nuovo materiale solido.

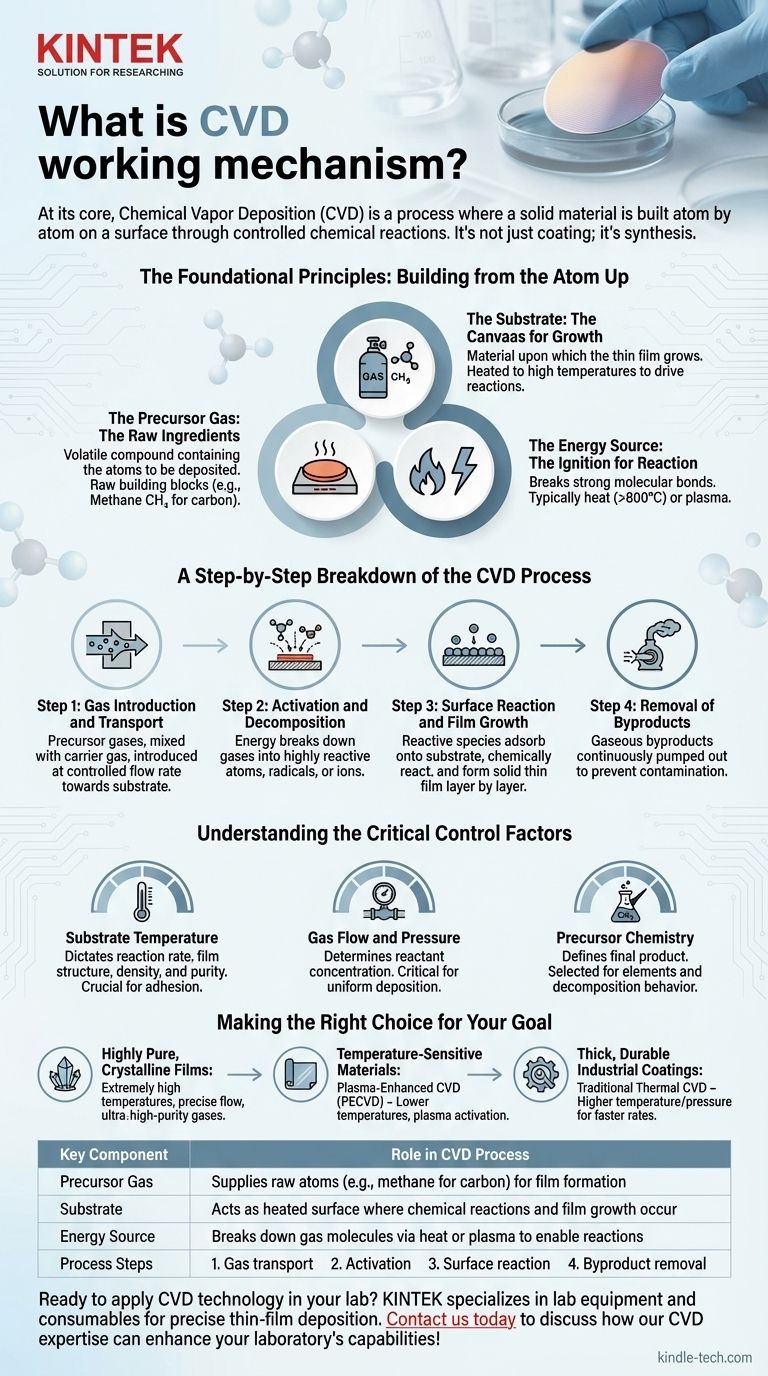

I Principi Fondamentali: Costruire dall'Atomo in Su

Per comprendere veramente il CVD, devi pensarlo come una forma di sintesi chimica che avviene in un ambiente altamente controllato. Si basa su tre componenti fondamentali che lavorano in concerto.

Il Gas Precursore: Gli Ingredienti Grezzi

Il gas precursore (o gas reagente) è un composto volatile che contiene gli atomi che si desidera depositare. Questi gas sono i blocchi costitutivi grezzi per il film finale.

Ad esempio, quando si creano diamanti sintetici, viene utilizzato un gas ricco di carbonio come il metano (CH₄). Questo gas trasporta gli atomi di carbonio necessari nella camera.

Il Substrato: La Tela per la Crescita

Il substrato è il materiale su cui viene fatto crescere il film sottile. Non è semplicemente un supporto passivo; la sua superficie fornisce la base fisica per il film.

Fondamentalmente, il substrato viene riscaldato a una temperatura specifica e elevata. Questo calore fornisce l'energia necessaria per guidare le reazioni chimiche e spesso rende il substrato stesso un catalizzatore per il processo di deposizione.

La Fonte di Energia: L'Accensione per la Reazione

È necessaria una quantità significativa di energia per rompere i forti legami molecolari all'interno dei gas precursori. Questa è l'"accensione" che avvia l'intero processo.

La fonte di energia più comune è il calore, con il substrato spesso riscaldato a temperature di 800°C o superiori. In altre varianti, plasma, laser o filamenti caldi vengono utilizzati per ionizzare il gas, scomponendolo in componenti più reattivi a temperature complessive inferiori.

Una Panoramica Passo-Passo del Processo CVD

Il meccanismo CVD può essere compreso come una sequenza di quattro distinti eventi fisici e chimici.

Fase 1: Introduzione e Trasporto del Gas

I gas precursori, spesso miscelati con un gas vettore inerte, vengono introdotti in una camera di reazione sigillata a una portata precisamente controllata. Questi gas vengono trasportati verso il substrato riscaldato.

Fase 2: Attivazione e Decomposizione

Quando i gas precursori si avvicinano o entrano in contatto con il substrato caldo, l'energia li scompone. Le molecole si decompongono in atomi, radicali o ioni altamente reattivi.

Fase 3: Reazione Superficiale e Crescita del Film

Queste specie reattive si adsorbono (aderiscono) sulla superficie del substrato. Una reazione chimica avviene direttamente su questa superficie, formando un materiale solido stabile.

Questo nuovo materiale si accumula sistematicamente, spesso in strati cristallini, creando il film sottile desiderato. Per la crescita del diamante, atomi di carbonio puro dal gas metano decomposto si attaccano a un "seme" di cristallo di diamante.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche sulla superficie creano anche sottoprodotti gassosi. Questi gas di scarto vengono continuamente pompati fuori dalla camera per mantenere la purezza dell'ambiente e prevenire la contaminazione del film in crescita.

Comprendere i Fattori Critici di Controllo

Le proprietà finali di un film CVD non sono accidentali; sono il risultato diretto del controllo meticoloso delle variabili di processo. La cattiva gestione di questi fattori è il punto di fallimento più comune.

Temperatura del Substrato

La temperatura è probabilmente il parametro più importante. Determina la velocità della reazione chimica e influenza la struttura, la densità e la purezza del film. Una temperatura errata può portare a scarsa adesione o alla formazione di un materiale completamente sbagliato.

Flusso e Pressione del Gas

Le portate del precursore e dei gas vettori, insieme alla pressione della camera, determinano la concentrazione dei reagenti disponibili sulla superficie del substrato. Questo controllo è fondamentale per ottenere un tasso di deposizione uniforme su tutto il substrato.

Chimica del Precursore

La scelta del gas precursore definisce fondamentalmente il prodotto finale. La chimica deve essere selezionata non solo per gli elementi che contiene, ma anche per il suo comportamento di decomposizione alla temperatura e pressione di processo desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo CVD ti consente di adattare il processo alla tua applicazione specifica.

- Se il tuo obiettivo principale è creare film cristallini altamente puri (come strati semiconduttori o diamanti sintetici): Devi dare priorità a temperature del substrato estremamente elevate, controllo preciso del flusso di gas e gas precursori di altissima purezza.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura (come alcuni polimeri): Dovresti indagare il CVD potenziato al plasma (PECVD), che utilizza un plasma ad alta efficienza energetica per attivare i gas, consentendo la deposizione a temperature significativamente più basse.

- Se il tuo obiettivo principale è ottenere rivestimenti industriali spessi e durevoli: Il CVD termico tradizionale è una scelta eccellente, poiché le sue condizioni di temperatura e pressione più elevate spesso facilitano tassi di crescita più rapidi per film robusti.

Padroneggiando questi principi fondamentali, puoi trasformare gas semplici in materiali avanzati e ad alte prestazioni con notevole precisione.

Tabella riassuntiva:

| Componente Chiave | Ruolo nel Processo CVD |

|---|---|

| Gas Precursore | Fornisce atomi grezzi (es. metano per il carbonio) per la formazione del film |

| Substrato | Agisce come superficie riscaldata dove avvengono le reazioni chimiche e la crescita del film |

| Fonte di Energia | Scompone le molecole di gas tramite calore o plasma per consentire le reazioni |

| Fasi del Processo | 1. Trasporto del gas 2. Attivazione 3. Reazione superficiale 4. Rimozione dei sottoprodotti |

Pronto ad applicare la tecnologia CVD nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione precisa di film sottili. Che tu abbia bisogno di gas precursori di elevata purezza, substrati a temperatura controllata o sistemi al plasma ad alta efficienza energetica, forniamo soluzioni su misura per la ricerca sui semiconduttori, i rivestimenti e i materiali. Contattaci oggi per discutere come la nostra esperienza nel CVD può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme