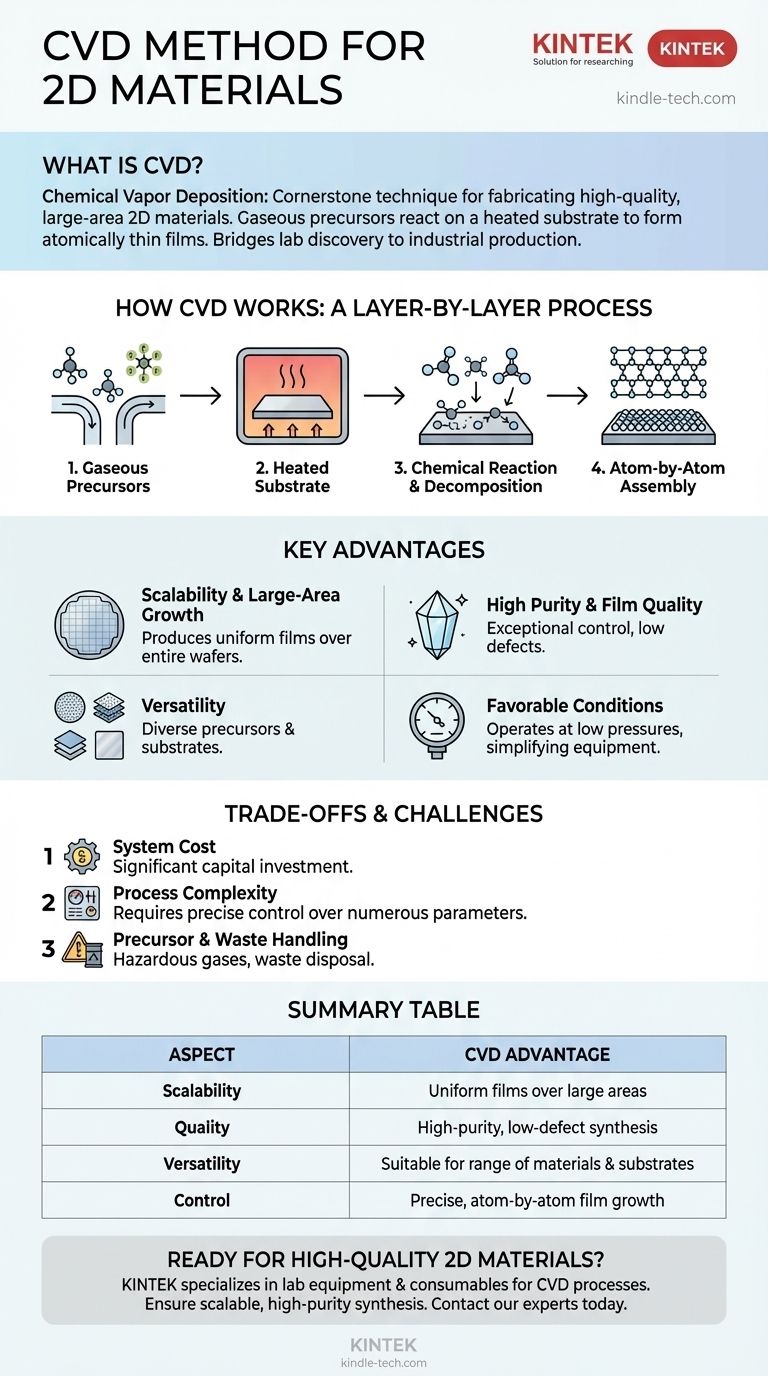

La Deposizione Chimica da Fase Vapore (CVD) è una tecnica fondamentale per la fabbricazione di materiali 2D di alta qualità e su larga area. È un processo in cui materiali precursori gassosi vengono introdotti in una camera di reazione, dove reagiscono e si decompongono su un substrato riscaldato per formare un film solido atomicamente sottile. Questo metodo consente un controllo preciso, atomo per atomo, sulla crescita dei materiali, rendendolo un approccio potente e ampiamente utilizzato per la produzione di film sottili.

La CVD colma il divario tra la scoperta su scala di laboratorio e la produzione su scala industriale di materiali 2D. Il suo vantaggio fondamentale risiede nella sua capacità unica di far crescere film uniformi e di alta qualità su grandi aree, un requisito critico per le applicazioni pratiche.

Come Funziona Fondamentalmente la CVD

L'eleganza del processo CVD risiede nella sua semplicità. Implica la trasformazione di sostanze chimiche in fase gassosa in un solido, strato per strato, su una superficie.

I Precursori Gassosi

Il processo inizia con uno o più gas precursori. Questi gas contengono gli atomi necessari per il materiale 2D finale (ad esempio, metano per il carbonio del grafene, o esafluoruro di tungsteno e idrogeno solforato per il disolfuro di tungsteno).

Il Substrato Riscaldato

Questi gas vengono introdotti in una camera di reazione contenente un substrato, che viene riscaldato ad alta temperatura. Questo substrato funge da superficie su cui si formerà il materiale 2D.

La Reazione Chimica

L'alta temperatura del substrato fornisce l'energia necessaria per innescare una reazione chimica. I gas precursori si decompongono e gli atomi desiderati vengono depositati sulla superficie del substrato, assemblandosi nella struttura cristallina atomicamente sottile del materiale 2D.

Assemblaggio Atomo per Atomo

Questa deposizione avviene in modo altamente controllato, "crescendo" efficacemente il materiale 2D uno strato atomico alla volta. I gas non reagiti e i sottoprodotti chimici vengono quindi scaricati dalla camera.

I Vantaggi Chiave del Metodo CVD

La CVD è diventata un metodo dominante per la sintesi di materiali 2D grazie a diversi vantaggi distinti che sono difficili da ottenere con altre tecniche.

Scalabilità e Crescita su Larga Area

Questo è probabilmente il vantaggio più significativo. La CVD può produrre film di materiale 2D uniformi e di alta qualità su grandi aree (ad esempio, interi wafer), il che è essenziale per la produzione di dispositivi elettronici.

Elevata Purezza e Qualità del Film

Poiché il processo utilizza gas precursori altamente raffinati in un ambiente controllato, offre un controllo eccezionale sulle impurità chimiche. Ciò si traduce in film con altissima chiarezza e meno difetti.

Versatilità in Materiali e Substrati

La natura ad alta temperatura della reazione consente l'utilizzo di una vasta gamma di materiali precursori. Questa flessibilità rende la CVD adatta per la sintesi di un'ampia varietà di materiali 2D su diversi substrati.

Condizioni Operative Favorevoli

A differenza di alcuni metodi di sintesi che richiedono pressioni estremamente elevate, la CVD opera tipicamente a pressioni ben al di sotto della pressione atmosferica standard. Ciò semplifica i requisiti di ingegneria per l'attrezzatura.

Comprendere i Compromessi e le Sfide

Sebbene potente, il metodo CVD non è privo di complessità e potenziali svantaggi. Una valutazione oggettiva richiede la comprensione di queste limitazioni.

Costo del Sistema

I sistemi CVD automatizzati di livello commerciale sono strumenti sofisticati e possono rappresentare un investimento di capitale significativo. Questo costo può essere una barriera per alcuni gruppi di ricerca accademici o startup.

Complessità del Processo

Per ottenere un film monostrato perfettamente uniforme è necessario un controllo preciso su numerosi parametri. Temperatura, pressione, portate di gas e tempi devono essere gestiti meticolosamente per ottenere risultati ripetibili e di alta qualità.

Gestione dei Precursori e dei Rifiuti

La CVD spesso si basa su gas precursori che possono essere pericolosi o costosi. Il processo produce anche materiali di scarto e sottoprodotti che devono essere gestiti e smaltiti in modo sicuro.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di sintesi dipende interamente dal tuo obiettivo finale. La CVD è la scelta ottimale per applicazioni specifiche e impegnative.

- Se il tuo obiettivo principale è la produzione su larga scala e uniforme: la CVD è il metodo leader grazie alla sua comprovata capacità di far crescere film coerenti su grandi substrati, rendendola ideale per applicazioni industriali.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale: la CVD offre un controllo eccezionale sull'ambiente chimico, consentendoti di creare materiali con impurità e difetti minimi.

- Se il tuo obiettivo principale è la ricerca e sviluppo con un budget limitato: considera l'esplorazione di progetti open source per sistemi CVD, poiché l'acquisto di unità commerciali può essere proibitivo.

In definitiva, padroneggiare il processo CVD è essenziale per far progredire i materiali 2D dal laboratorio alle applicazioni nel mondo reale.

Tabella Riepilogativa:

| Aspetto | Vantaggio CVD |

|---|---|

| Scalabilità | Produce film uniformi su grandi aree (ad esempio, interi wafer) |

| Qualità | Consente la sintesi di materiali ad alta purezza e a basso difetto |

| Versatilità | Adatto per un'ampia gamma di materiali 2D e substrati |

| Controllo | Offre un controllo preciso, atomo per atomo, sulla crescita del film |

Sei pronto a integrare materiali 2D di alta qualità nella tua ricerca o produzione? KINTEK è specializzata nella fornitura delle attrezzature da laboratorio e dei materiali di consumo necessari per implementare con successo i processi CVD. La nostra esperienza ti garantisce di avere gli strumenti giusti per una sintesi scalabile e ad alta purezza. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e come possiamo supportare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione