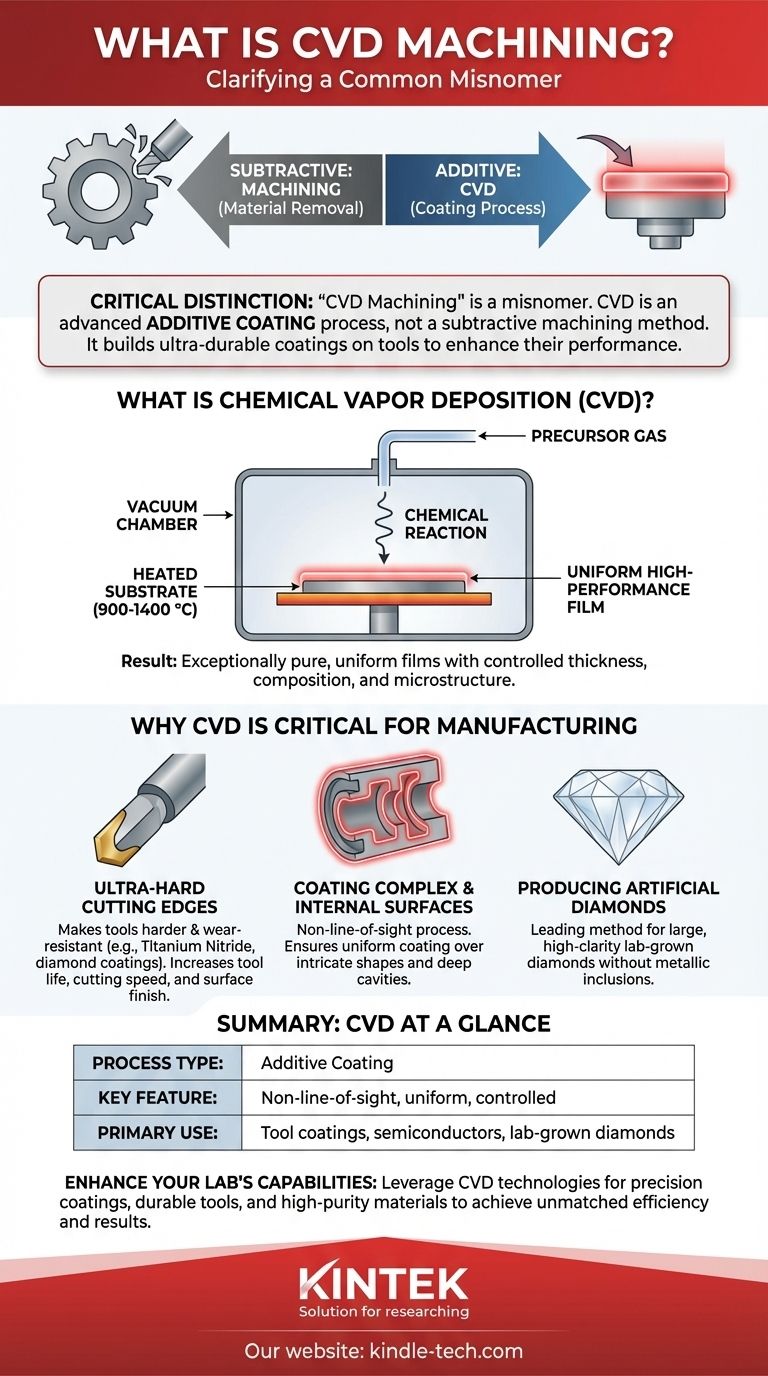

Criticamente, "lavorazione CVD" è un termine improprio. La deposizione chimica da vapore (CVD) non è un processo di lavorazione, che implica la rimozione di materiale. Invece, il CVD è un processo di rivestimento additivo altamente avanzato utilizzato per depositare film eccezionalmente sottili, duri e ad alte prestazioni su una superficie, rendendolo indispensabile per la creazione degli utensili moderni utilizzati nella lavorazione.

L'equivoco fondamentale è tra un processo additivo (CVD) e uno sottrattivo (lavorazione). Il CVD non taglia o modella parti; costruisce un rivestimento ultra-resistente sulla superficie di un utensile, che poi consente a quell'utensile di lavorare altri materiali in modo più efficace.

Cos'è la Deposizione Chimica da Vapore (CVD)?

Il CVD è un sofisticato processo di produzione utilizzato per produrre materiali solidi di alta qualità e ad alte prestazioni, tipicamente sotto forma di film sottile o rivestimento.

Il Processo Fondamentale: Gas, Calore e Reazione

Il processo si svolge all'interno di una camera a vuoto. Un gas precursore (o una miscela di gas) contenente gli elementi di rivestimento desiderati viene introdotto nella camera, che contiene un componente riscaldato, noto come substrato.

L'alta temperatura (spesso 900-1400 °C) innesca una reazione chimica sulla o vicino alla superficie calda del substrato. Questa reazione fa sì che gli atomi si depositino e formino uno strato solido e legato sul substrato.

Il Risultato: Un Film ad Alte Prestazioni

Questo processo si traduce in un film eccezionalmente puro e uniforme. I produttori possono controllare con precisione lo spessore, la composizione chimica e la microstruttura del film.

Questo livello di controllo consente la creazione di rivestimenti con proprietà specifiche, come estrema durezza, resistenza alla corrosione o conducibilità elettrica su misura.

La Distinzione Chiave: CVD vs. PVD

Il CVD è spesso paragonato alla Deposizione Fisica da Vapore (PVD). La differenza principale è che il CVD si basa su reazioni chimiche per formare il film.

Il PVD, al contrario, utilizza processi fisici come l'evaporazione o la sputtering per trasferire il materiale di rivestimento sul substrato.

Perché il CVD è Fondamentale per la Produzione Moderna

Sebbene non sia un processo di lavorazione in sé, il CVD è una tecnologia fondamentale che consente la lavorazione, l'utensileria e la scienza dei materiali di prossima generazione.

Creazione di Taglienti Ultra-Duri

L'applicazione più comune relativa alla "lavorazione" è il rivestimento di utensili da taglio, punte e frese. Un rivestimento CVD, come il Nitruro di Titanio o il diamante, rende l'utensile molto più duro e resistente all'usura.

Ciò consente all'utensile di tagliare più velocemente, durare più a lungo e produrre una migliore finitura superficiale sulla parte lavorata.

Rivestimento di Superfici Complesse e Interne

Poiché il CVD si basa su un gas che riempie l'intera camera, è un processo non-line-of-sight. Questo è un vantaggio significativo.

Consente l'applicazione di un rivestimento perfettamente omogeneo su forme intricate, superfici sagomate e persino all'interno di cavità, cosa impossibile per molti metodi di rivestimento line-of-sight.

Produzione di Diamanti Artificiali ad Alta Purezza

Oltre ai rivestimenti per utensili, il CVD è un metodo leader per la produzione di diamanti coltivati in laboratorio. Consente la creazione di diamanti grandi e di elevata purezza (VVS-VS) senza le inclusioni metalliche spesso presenti nei diamanti realizzati con altri metodi come HPHT (Alta Pressione/Alta Temperatura).

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è una soluzione universale. Comprendere i vantaggi unici del CVD chiarisce il suo ruolo nell'industria.

Vantaggio: Qualità del Film Ineguagliabile

Il CVD produce film di altissima purezza con un eccellente controllo dello spessore e dell'uniformità su ampie aree.

Vantaggio: Versatilità di Applicazione

Il processo può essere utilizzato per rivestire un'ampia varietà di substrati e geometrie complesse, rendendolo adatto a tutto, dai wafer semiconduttori ai componenti automobilistici e agli impianti medici.

Vantaggio: Scalabilità e Convenienza

Rispetto ad alcune alternative, il CVD può essere un processo altamente scalabile e controllabile, offrendo elevate velocità di produzione e una generazione di rifiuti relativamente bassa.

La Considerazione Chiave: Il Calore

Le alte temperature richieste per molti processi CVD significano che il materiale del substrato deve essere in grado di sopportarle senza deformarsi o danneggiarsi. Questo è un vincolo critico di progettazione e selezione dei materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa distinzione ti aiuta a selezionare la tecnologia giusta per risolvere la tua sfida ingegneristica.

- Se il tuo obiettivo principale è una durata superiore dell'utensile e prestazioni di taglio: Cerca utensili con rivestimenti CVD, sfruttando la loro estrema durezza e resistenza all'usura.

- Se il tuo obiettivo principale è la produzione di materiali ad alta purezza come semiconduttori o diamanti: Il CVD è una tecnologia leader per il suo preciso controllo sulla composizione e struttura del film.

- Se il tuo obiettivo principale è rivestire parti complesse con durabilità uniforme: La natura non-line-of-sight del CVD lo rende la scelta ideale per geometrie intricate.

Riconoscendo il CVD come una tecnologia essenziale di rivestimento additivo, puoi specificare e utilizzare meglio gli strumenti e i componenti avanzati che esso contribuisce a creare.

Tabella riassuntiva:

| Aspetto | CVD (Deposizione Chimica da Vapore) |

|---|---|

| Tipo di Processo | Rivestimento Additivo |

| Caratteristica Chiave | Non-line-of-sight, rivestimento uniforme |

| Uso Primario | Rivestimenti per utensili, semiconduttori, diamanti coltivati in laboratorio |

| Vantaggio Chiave | Estrema durezza, resistenza all'usura, rivestimento di geometrie complesse |

| Considerazione | Richiede alte temperature di processo |

Migliora le capacità del tuo laboratorio con rivestimenti di precisione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, comprese tecnologie che sfruttano i rivestimenti CVD per prestazioni superiori. Che tu abbia bisogno di utensili da taglio durevoli, materiali ad alta purezza o componenti con rivestimenti complessi, la nostra esperienza può aiutarti a raggiungere efficienza e risultati ineguagliabili. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta