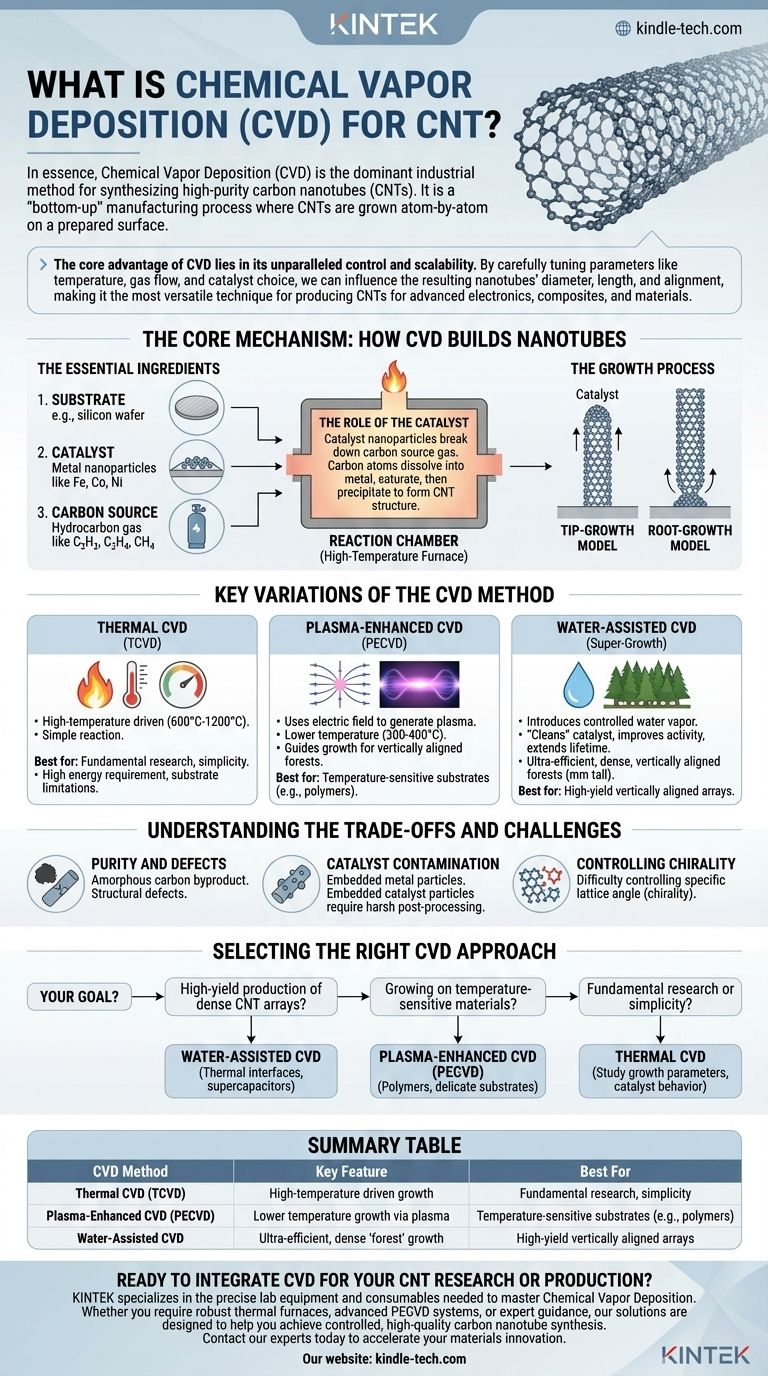

In sostanza, la deposizione chimica da fase vapore (CVD) è il metodo industriale dominante per la sintesi di nanotubi di carbonio (CNT) di elevata purezza. È un processo di produzione "bottom-up" in cui i CNT vengono fatti crescere atomo per atomo su una superficie preparata. Ciò si ottiene introducendo un gas contenente carbonio in un forno ad alta temperatura, dove un catalizzatore metallico scompone le molecole di gas e ricostruisce il carbonio nella struttura cilindrica di un nanotubo.

Il vantaggio fondamentale della CVD risiede nel suo controllo e scalabilità senza pari. Regolando attentamente parametri come temperatura, flusso di gas e scelta del catalizzatore, possiamo influenzare il diametro, la lunghezza e l'allineamento dei nanotubi risultanti, rendendola la tecnica più versatile per la produzione di CNT per l'elettronica avanzata, i compositi e i materiali.

Il Meccanismo Centrale: Come la CVD Costruisce i Nanotubi

La deposizione chimica da fase vapore per i CNT si basa su una precisa interazione di tre componenti essenziali all'interno di una camera di reazione, tipicamente un forno a tubo di quarzo.

Gli Ingredienti Essenziali

Il processo richiede fondamentalmente tre elementi:

- Un substrato, che è il materiale di base su cui cresceranno i CNT (ad esempio, un wafer di silicio).

- Un catalizzatore, solitamente un sottile strato di nanoparticelle metalliche (come ferro, cobalto o nichel) depositato sul substrato.

- Una fonte di carbonio, che è un gas idrocarburico (come acetilene, etilene o metano) che verrà scomposto per fornire gli atomi di carbonio.

Il Ruolo del Catalizzatore

Le nanoparticelle catalitiche sono i "semi" da cui crescono i nanotubi. Ad alte temperature, queste minuscole particelle metalliche si attivano, scomponendo le molecole del gas fonte di carbonio che fluiscono su di esse.

Gli atomi di carbonio si dissolvono e saturano quindi la nanoparticella metallica. Una volta che la nanoparticella non può più contenere carbonio, il carbonio inizia a precipitare in una struttura stabile e organizzata, formando il reticolo esagonale di un foglio di grafene che si arriccia in un tubo.

Il Processo di Crescita

Due modelli principali descrivono come il tubo emerge dal catalizzatore: il modello di crescita dalla punta (tip-growth model) e il modello di crescita dalla radice (root-growth model).

Nella crescita dalla punta, la particella catalitica si solleva dal substrato e viaggia al margine anteriore del nanotubo in crescita. Nella crescita dalla radice, il catalizzatore rimane ancorato al substrato e il nanotubo si estrude verso l'alto da esso. Il risultato specifico dipende dall'adesione tra il catalizzatore e il substrato.

Principali Variazioni del Metodo CVD

Il termine CVD comprende diverse tecniche specializzate, ognuna ottimizzata per obiettivi diversi.

CVD Termica (TCVD)

Questa è la forma più semplice. La reazione è guidata puramente da alte temperature, tipicamente comprese tra 600°C e 1200°C. La sua semplicità la rende eccellente per la ricerca fondamentale, ma l'elevato fabbisogno energetico può limitare i tipi di substrati utilizzabili.

CVD Potenziata al Plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera. Questo plasma aiuta a scomporre le molecole del gas fonte di carbonio in modo molto più efficiente, consentendo al processo di funzionare a temperature significativamente più basse (fino a 200-400°C).

Un vantaggio principale della PECVD è che il campo elettrico può guidare la crescita dei CNT, risultando in "foreste" di nanotubi allineate verticalmente e altamente organizzate.

CVD Assistita dall'Acqua

Nota anche come CVD "Super-Growth", questa tecnica altamente efficace introduce una quantità molto piccola e controllata di vapore acqueo nella camera di reazione. L'acqua agisce come un debole agente ossidante che rimuove selettivamente l'accumulo di carbonio amorfo.

Questo processo "pulisce" le particelle catalitiche, migliorandone drasticamente l'attività e prolungandone la durata. Il risultato è la crescita ultra-efficiente di foreste di CNT incredibilmente dense e allineate verticalmente che possono essere alte diversi millimetri.

Comprendere i Compromessi e le Sfide

Sebbene la CVD sia potente, è essenziale comprenderne i limiti.

Purezza e Difetti

Il processo può creare sottoprodotti indesiderati, come il carbonio amorfo, che riveste i nanotubi e ne degrada le proprietà. La crescita ad alta temperatura può anche introdurre difetti strutturali nelle pareti dei nanotubi, influenzandone la resistenza meccanica e la conduttività elettrica.

Contaminazione da Catalizzatore

Dopo la crescita, le particelle del catalizzatore metallico rimangono incorporate nei CNT (sia sulla punta che alla radice). Per molte applicazioni, specialmente in elettronica e biologia, queste impurità devono essere rimosse attraverso rigorosi passaggi di post-elaborazione, come il lavaggio acido, che possono danneggiare i nanotubi.

Controllo della Chiralità

La sfida più grande nella sintesi dei CNT è il controllo della chiralità, ovvero l'angolo specifico del reticolo di carbonio. Questa proprietà determina se un CNT si comporta come un metallo o un semiconduttore. Ad oggi, nessun metodo CVD offre un controllo preciso e scalabile sulla chiralità, e i campioni appena cresciuti sono sempre un mix di tipi.

Scegliere l'Approccio CVD Giusto

La scelta del metodo CVD deve essere direttamente collegata al tuo obiettivo finale.

- Se la tua attenzione principale è la produzione ad alto rendimento di array di CNT densi: la CVD assistita dall'acqua è il metodo principale per creare "foreste" allineate verticalmente per applicazioni come interfacce termiche e supercondensatori.

- Se la tua attenzione principale è la crescita su materiali sensibili alla temperatura: la CVD potenziata al plasma (PECVD) è la scelta migliore poiché opera a temperature significativamente più basse, consentendo la crescita su polimeri e altri substrati delicati.

- Se la tua attenzione principale è la ricerca fondamentale o la semplicità: la CVD termica fornisce una piattaforma semplice ed economica per studiare i parametri di crescita e il comportamento del catalizzatore.

Padroneggiando l'interazione dei suoi componenti principali, la CVD fornisce la piattaforma più potente per ingegnerizzare i nanotubi di carbonio per materiali e dispositivi di prossima generazione.

Tabella Riassuntiva:

| Metodo CVD | Caratteristica Chiave | Ideale Per |

|---|---|---|

| CVD Termica (TCVD) | Crescita guidata da alta temperatura | Ricerca fondamentale, semplicità |

| CVD Potenziata al Plasma (PECVD) | Crescita a temperatura più bassa tramite plasma | Substrati sensibili alla temperatura (es. polimeri) |

| CVD Assistita dall'Acqua | Crescita ultra-efficiente e densa di "foreste" | Array allineati verticalmente ad alto rendimento |

Pronto a Integrare la CVD per la Tua Ricerca o Produzione di CNT?

KINTEK è specializzata nelle apparecchiature di laboratorio di precisione e nei materiali di consumo necessari per padroneggiare la deposizione chimica da fase vapore. Sia che tu abbia bisogno di forni termici robusti, sistemi PECVD avanzati per substrati delicati o una guida esperta sulla selezione dei catalizzatori, le nostre soluzioni sono progettate per aiutarti a ottenere una sintesi di nanotubi di carbonio controllata e di alta qualità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e accelerare la tua innovazione nei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD