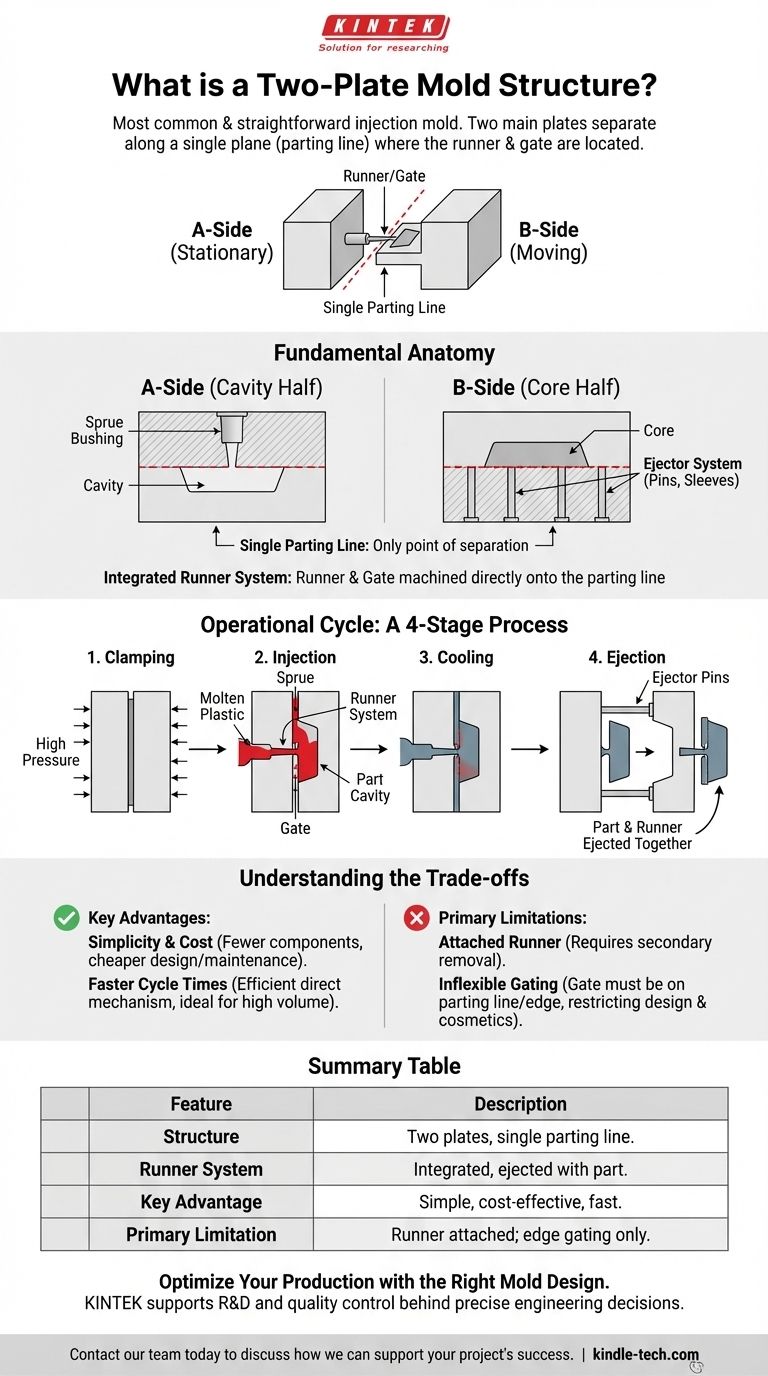

In sostanza, uno stampo a due piastre è il tipo di stampo a iniezione più comune e semplice utilizzato nella produzione. È definito dalla sua costruzione semplice, composta da due piastre principali che si separano lungo un unico piano, noto come linea di giunzione. In questo design, i canali che convogliano la plastica fusa (il canale di colata e il punto di iniezione) si trovano su questa stessa linea di giunzione, direttamente accanto alla cavità del pezzo.

La caratteristica distintiva di uno stampo a due piastre è la sua semplicità: un'unica linea di giunzione sia per il pezzo che per il sistema di canali di colata. Questo lo rende economico e affidabile, ma significa anche che il canale di colata rimane attaccato al pezzo dopo lo stampaggio, richiedendo un passaggio di rimozione secondario.

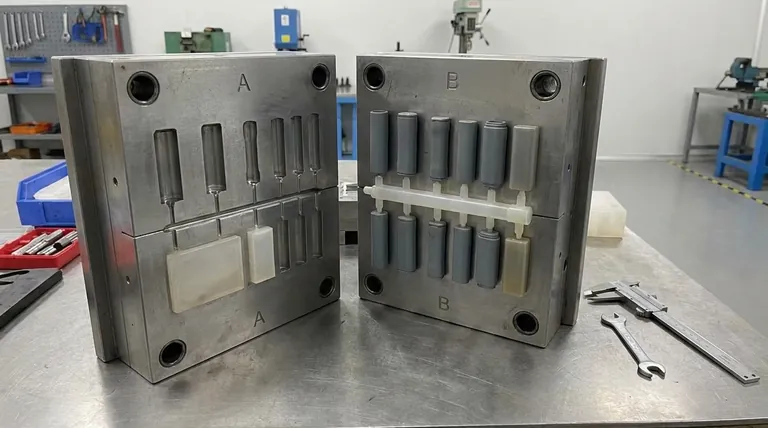

L'anatomia fondamentale di uno stampo a due piastre

Per comprenderne la funzione, è utile visualizzarne i componenti principali. La struttura è tipicamente divisa in due metà: il lato "A" e il lato "B".

Il lato A (metà cavità)

Questa è la metà fissa dello stampo che si monta sulla macchina per lo stampaggio a iniezione. Contiene la bussola di iniezione, dove la plastica fusa entra per la prima volta nello stampo dall'ugello della macchina.

Il lato B (metà anima)

Questa è la metà mobile dello stampo. Contiene l'anima della geometria del pezzo e, in modo cruciale, l'intero sistema di espulsione (perni, manicotti, ecc.) che spinge fuori il pezzo finito.

L'unica linea di giunzione

Quando lo stampo si chiude, queste due metà si incontrano per formare la cavità completa del pezzo. L'unico piano in cui si incontrano è la linea di giunzione. Questo è l'unico punto in cui lo stampo si separa durante il suo ciclo operativo.

Il sistema di canali di colata integrato

Come notato nella definizione, i canali di colata e il punto di iniezione (il punto specifico di ingresso nella cavità) sono lavorati direttamente nelle superfici delle piastre lungo questa linea di giunzione. Questa è una caratteristica di design critica con implicazioni significative.

Il ciclo operativo: una visione passo dopo passo

L'eleganza dello stampo a due piastre risiede nel suo processo diretto a quattro fasi.

Fase 1: Serraggio

Le due piastre dello stampo (lato A e lato B) vengono pressate insieme ad alta pressione, creando una cavità sigillata per il pezzo.

Fase 2: Iniezione

La plastica fusa viene iniettata attraverso la bussola di iniezione, viaggia attraverso il sistema di canali di colata ed entra nella cavità del pezzo attraverso il punto di iniezione.

Fase 3: Raffreddamento

La plastica viene mantenuta sotto pressione all'interno dello stampo fino a quando non si raffredda e si solidifica nella forma del pezzo e del canale di colata.

Fase 4: Espulsione

Lo stampo si apre lungo la sua unica linea di giunzione. I perni di espulsione sul lato B spingono quindi fuori il pezzo solidificato. Poiché il sistema di canali di colata si trova sullo stesso piano, il pezzo e il canale di colata vengono espulsi insieme come un unico pezzo.

Comprendere i compromessi

Il semplice design di uno stampo a due piastre presenta chiari vantaggi e altrettanto chiare limitazioni che ogni progettista e ingegnere deve comprendere.

Vantaggio chiave: semplicità e costo

Questa è la ragione principale per cui gli stampi a due piastre sono così diffusi. Con meno componenti e senza parti mobili complesse, sono più veloci ed economici da progettare, produrre e mantenere.

Vantaggio chiave: tempi di ciclo più rapidi

Il meccanismo diretto di apertura ed espulsione è incredibilmente efficiente. Questa semplicità si traduce spesso in tempi di ciclo più brevi, il che è fondamentale per la produzione ad alto volume dove ogni secondo conta.

Limitazione principale: il canale di colata attaccato

Il sistema di canali di colata non si stacca automaticamente. Rimane collegato al pezzo dopo l'espulsione e deve essere rimosso in un'operazione secondaria, sia da un operatore umano che da un processo automatizzato.

Limitazione principale: iniezione inflessibile

Poiché il punto di iniezione deve essere posizionato sulla linea di giunzione, le opzioni di progettazione sono limitate. È possibile posizionare un punto di iniezione solo sul perimetro esterno del pezzo. L'iniezione al centro di un pezzo per un flusso ottimale o un aspetto estetico non è possibile con un design standard a due piastre. Ciò significa anche che il pezzo avrà sempre un segno di iniezione, o residuo, sul suo bordo.

Fare la scelta giusta per il tuo obiettivo

La selezione di una struttura di stampo è una decisione fondamentale nella produzione. Utilizza questi principi per guidare la tua scelta.

- Se il tuo obiettivo principale è l'efficienza dei costi e la produzione ad alto volume: Lo stampo a due piastre è quasi sempre la scelta superiore grazie al suo design semplice, al costo inferiore e ai tempi di ciclo più rapidi.

- Se il design del tuo pezzo può ospitare un segno di iniezione sul suo bordo: Uno stampo a due piastre è perfetto, poiché la sua iniezione è limitata alla linea di giunzione.

- Se il tuo pezzo richiede una superficie estetica impeccabile o un'iniezione centrale per l'integrità strutturale: Devi esplorare una struttura più complessa, come uno stampo a tre piastre, per raggiungere il tuo intento progettuale.

Comprendendo l'elegante semplicità dello stampo a due piastre, puoi prendere decisioni deliberate ed economiche per la stragrande maggioranza dei progetti di stampaggio a iniezione.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Struttura | Due piastre principali (lato A e lato B) che si separano lungo un'unica linea di giunzione. |

| Sistema di canali di colata | Integrato nella linea di giunzione; espulso con il pezzo. |

| Vantaggio chiave | Semplicità, costo inferiore, tempi di ciclo più rapidi. |

| Limitazione principale | Il canale di colata rimane attaccato, richiedendo una rimozione secondaria; l'iniezione è limitata al bordo del pezzo. |

Ottimizza la tua produzione con il giusto design dello stampo

Comprendere la giusta struttura dello stampo è fondamentale per l'efficienza e la qualità del tuo processo di produzione. In KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo che supportano la R&S e il controllo qualità alla base di queste precise decisioni ingegneristiche.

Lascia che la nostra esperienza nelle soluzioni di laboratorio ti aiuti a raggiungere l'eccellenza nella produzione. Contatta il nostro team oggi stesso per discutere come possiamo supportare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Lastra di grafite di carbonio prodotta con metodo di pressatura isostatica

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- In che modo gli stampi ad alta precisione contribuiscono alla formazione della membrana elettrolitica Li6PS5Cl? Raggiungere densità e spessore perfetti

- A cosa servono gli stampi? Sbloccare la produzione di massa di pezzi di precisione

- Qual è la funzione degli stampi ad alta resistenza per polveri di rame nanostrutturato? Ottenere una densificazione ad alta purezza

- Come collaborano stampi in acciaio e attrezzature idrauliche per lo stampaggio ad alta densità? Ottimizzare la preparazione del corpo verde FGM WC/Cu

- Perché è necessaria una pressa isostatica a freddo (CIP) per il NaSICON? Raggiungere la massima densità verde e conducibilità ionica