In sostanza, i forni rotativi sono processi termici altamente versatili che possono essere alimentati da una vasta gamma di fonti. I combustibili più comuni includono carbone polverizzato, gas naturale e vari oli combustibili, ma possono anche essere adattati per utilizzare propano, gas sintetici o persino elettricità a seconda dell'applicazione specifica e dei fattori economici.

Il concetto fondamentale è che i forni rotativi sono progettati per essere indipendenti dal tipo di combustibile. La scelta finale del combustibile è quasi sempre una decisione strategica guidata da un equilibrio tra tre fattori: costo locale del combustibile, temperatura di processo richiesta e normative ambientali.

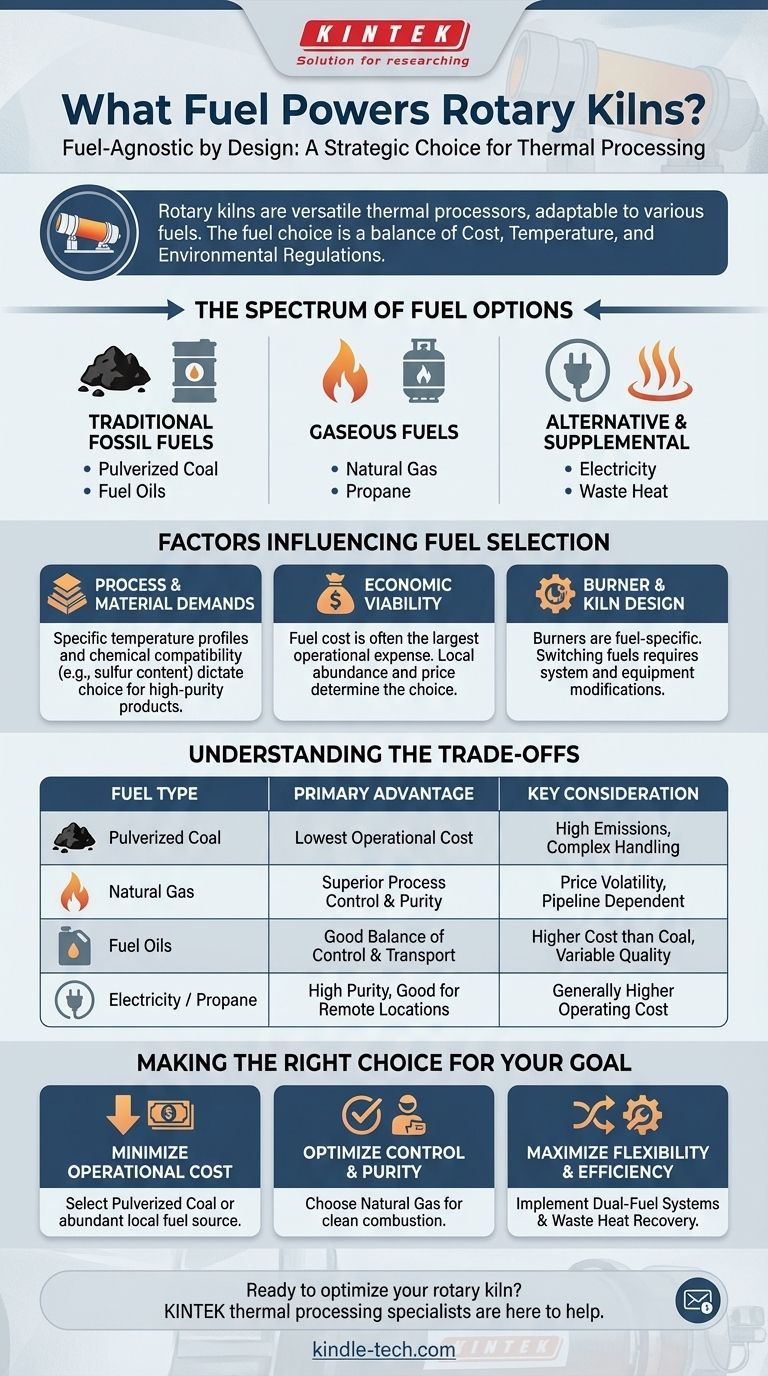

Lo spettro delle opzioni di combustibile

La funzione principale di un forno rotativo è riscaldare i materiali a una temperatura molto elevata per provocare un cambiamento chimico o fisico. Il combustibile è semplicemente il mezzo per generare quel calore, e sono disponibili molte opzioni.

Combustibili fossili tradizionali

I pilastri della combustione nei forni sono i combustibili fossili tradizionali. Il carbone polverizzato, utilizzato per la prima volta nel 1895, rimane una scelta dominante in molte industrie, in particolare nella produzione di cemento, grazie alla sua elevata densità energetica e convenienza economica.

Anche gli oli combustibili pesanti e leggeri sono comuni, offrendo un trasporto e uno stoccaggio più facili rispetto al carbone solido.

Combustibili gassosi

Il gas naturale è un combustibile di prima scelta per i forni rotativi quando è disponibile e conveniente. Brucia in modo pulito, offre un controllo della temperatura eccezionalmente preciso e produce una quantità minima di cenere.

Per le applicazioni in luoghi più remoti o come riserva, il propano può svolgere un ruolo simile a quello del gas naturale.

Fonti alternative e supplementari

Le moderne operazioni con forni integrano sempre più altre fonti di energia. Alcuni processi specializzati possono utilizzare l'elettricità per il riscaldamento diretto, sebbene ciò sia generalmente meno comune a causa degli alti costi.

Ancora più importante, molti sistemi sono progettati per riutilizzare il calore di scarto. I gas di scarico provenienti dall'estremità calda del forno vengono spesso convogliati a un preriscaldatore per aumentare la temperatura del materiale in ingresso, migliorando significativamente l'efficienza termica complessiva.

Fattori che influenzano la selezione del combustibile

La decisione su quale combustibile utilizzare non è mai arbitraria. È una scelta calcolata basata sull'interazione tra le esigenze del processo, l'economia e la logistica.

Esigenze del processo e del materiale

Il materiale lavorato detta l'intera operazione. La produzione di cemento o calce richiede profili di temperatura specifici e stabili che alcuni combustibili possono mantenere più facilmente di altri.

Anche la chimica del combustibile è fondamentale. Ad esempio, il contenuto di zolfo nel carbone o nell'olio combustibile può reagire con materiali come la calce, quindi potrebbe essere necessario un combustibile a combustione più pulita come il gas naturale per prodotti di elevata purezza.

Fattibilità economica

Nella maggior parte delle industrie pesanti, il costo del combustibile è la singola voce di spesa operativa più elevata. Pertanto, la scelta è spesso dettata da quale fonte di energia è più abbondante ed economica in una data regione.

Questo è il motivo per cui il carbone rimane prevalente nelle aree con grandi riserve, mentre il gas naturale è favorito dove esiste una vasta infrastruttura di gasdotti.

Progettazione del bruciatore e del forno

Un forno non è un semplice bruciatore; è un sistema integrato. Il bruciatore, che inietta e accende il combustibile, è specificamente progettato per un particolare tipo di combustibile, che sia solido, liquido o gassoso.

Il passaggio dal gas naturale al carbone polverizzato, ad esempio, richiede un sistema di bruciatori completamente diverso, nonché attrezzature per la macinazione, il trasporto e lo stoccaggio del carbone.

Comprendere i compromessi

Ogni fonte di combustibile presenta un insieme distinto di vantaggi e svantaggi. Riconoscere questi compromessi è fondamentale per capire perché un particolare combustibile viene scelto per una specifica operazione.

Carbone: conveniente ma complesso

Il carbone offre un'energia senza pari per il suo costo in molte regioni. Tuttavia, richiede una movimentazione estesa in loco, produce ceneri che devono essere gestite e rilascia livelli più elevati di inquinanti come SOx, NOx e particolato, a meno che non venga installata una costosa tecnologia di abbattimento.

Gas naturale: pulito ma volatile

Il gas fornisce un controllo del processo superiore ed è il combustibile fossile a combustione più pulita, il che semplifica la conformità ambientale e può migliorare la purezza del prodotto. Il suo principale svantaggio è la volatilità dei prezzi e la dipendenza dalla disponibilità di gasdotti, il che può renderlo una scelta antieconomica in alcuni mercati.

Oli combustibili: la via di mezzo

Gli oli combustibili sono più facili da trasportare e immagazzinare rispetto al carbone e offrono un migliore controllo della combustione. Tuttavia, sono generalmente più costosi del carbone e possono avere proprietà variabili (come il contenuto di zolfo) che influenzano le emissioni e la qualità del prodotto.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il combustibile ottimale, devi prima definire il tuo obiettivo principale per il funzionamento del forno.

- Se la tua attenzione principale è ridurre al minimo i costi operativi: Il carbone polverizzato o la fonte di combustibile locale più abbondante è quasi sempre il percorso più economico da seguire.

- Se la tua attenzione principale è il controllo del processo e la purezza del prodotto: Il gas naturale è la scelta superiore per la sua combustione pulita e la gestione della temperatura altamente reattiva.

- Se la tua attenzione principale è la flessibilità operativa e l'efficienza: Un sistema a doppio combustibile combinato con un robusto recupero del calore di scarto fornisce resilienza contro le oscillazioni dei prezzi e massimizza l'efficienza termica.

La notevole adattabilità del forno rotativo a varie fonti di combustibile è un motivo chiave per cui rimane uno strumento indispensabile in tutta l'industria globale.

Tabella riassuntiva:

| Tipo di combustibile | Vantaggio principale | Considerazione chiave |

|---|---|---|

| Carbone polverizzato | Costo operativo più basso | Emissioni elevate, movimentazione complessa |

| Gas naturale | Controllo del processo e purezza superiori | Volatilità dei prezzi, dipendenza dai gasdotti |

| Oli combustibili | Buon equilibrio tra controllo e trasporto | Costo più elevato rispetto al carbone, qualità variabile |

| Elettricità / Propano | Elevata purezza, buono per luoghi remoti | Costo operativo generalmente più elevato |

Pronto a ottimizzare le prestazioni del tuo forno rotativo? La scelta del combustibile è fondamentale per i costi operativi, la qualità del prodotto e la conformità ambientale. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti ad analizzare i requisiti specifici del tuo processo per selezionare il combustibile e il sistema di bruciatori ideali per i tuoi obiettivi. Contatta oggi stesso i nostri specialisti in processi termici per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo