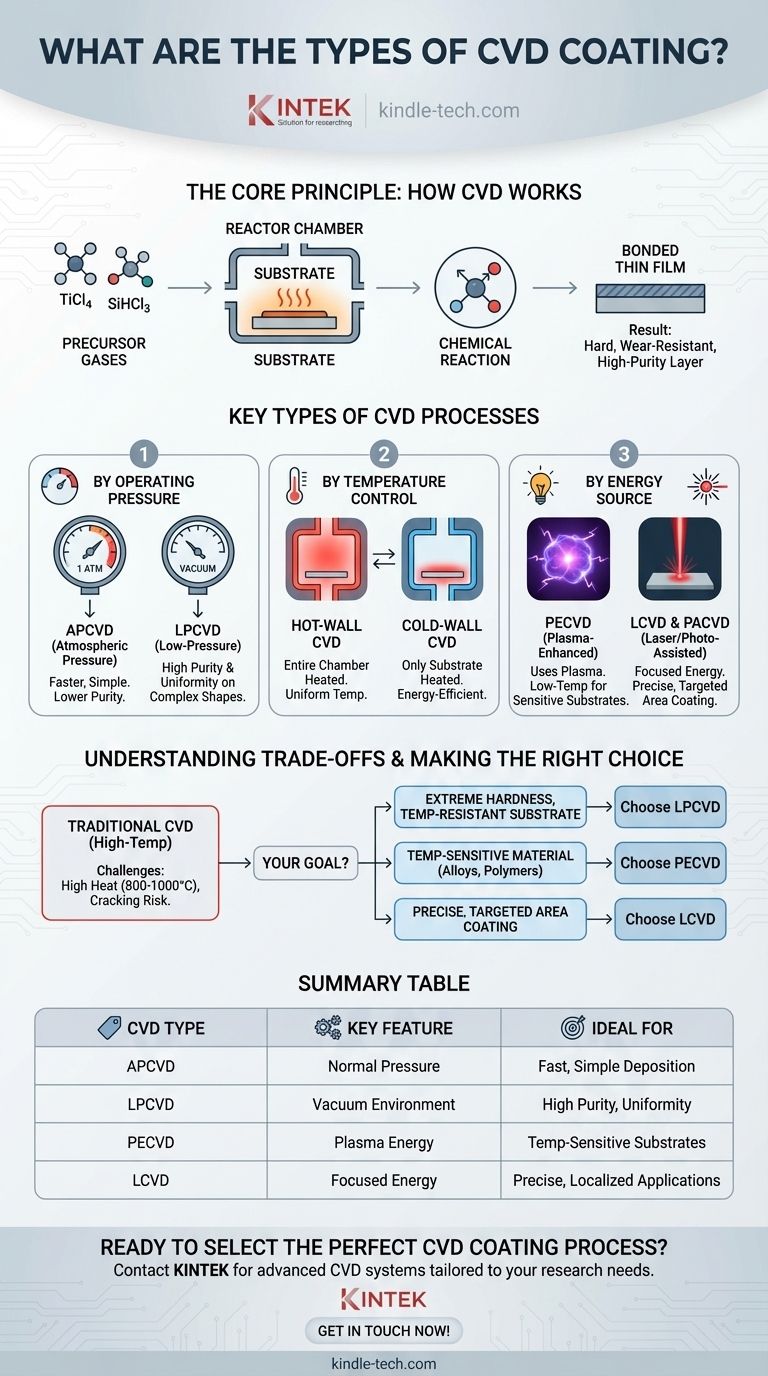

In fondo, la deposizione chimica da fase vapore (CVD) non è una singola tecnologia ma una famiglia di processi. I tipi primari si distinguono per la loro pressione operativa, il controllo della temperatura e il tipo di energia utilizzata per avviare la reazione chimica. Le varianti chiave includono CVD a pressione atmosferica (APCVD), CVD a bassa pressione (LPCVD), CVD potenziata da plasma (PECVD) e metodi che utilizzano laser o luce per l'energia.

L'intuizione cruciale è che esistono diversi metodi CVD per superare limitazioni specifiche. La scelta tra di essi è un compromesso ingegneristico deliberato, che bilancia la necessità di temperature più basse, maggiore purezza o migliore uniformità rispetto alla complessità e al costo del processo.

Il Principio Fondamentale: Come Funziona il CVD

Prima di categorizzare i tipi, è essenziale comprendere il processo fondamentale che tutti condividono. Il CVD è un metodo per applicare un film sottile e durevole su una superficie attraverso una reazione chimica controllata.

Il Ruolo dei Precursori

Il processo inizia con uno o più gas precursori volatili, che contengono gli atomi del materiale di rivestimento desiderato. Ad esempio, il tetracloruro di titanio (TiCl4) è un precursore comune per i rivestimenti a base di titanio, mentre il triclorosilano (SiHCl3) è utilizzato per la deposizione di silicio.

La Reazione Chimica

Questi gas precursori vengono introdotti in una camera di reazione contenente l'oggetto da rivestire, noto come substrato. Il substrato viene riscaldato, e questa energia termica fa reagire o decomporre i gas precursori sulla sua superficie, depositando un film sottile solido.

Il Risultato: Un Film Sottile Legato

Il rivestimento risultante, come il nitruro di titanio (TiN) o il silicio, non è semplicemente appoggiato sulla superficie; è legato chimicamente al substrato. Questo crea uno strato estremamente duro, resistente all'usura e di elevata purezza.

I Tipi Chiave di Processi CVD

Le variazioni nel processo CVD sono progettate per ottimizzare il rivestimento per diversi substrati e requisiti di prestazione. Sono tipicamente classificati in base alle condizioni all'interno del reattore.

Classificazione per Pressione Operativa

La pressione all'interno del reattore influisce drasticamente sulla qualità e l'uniformità del rivestimento.

- CVD a Pressione Atmosferica (APCVD): Questo processo opera a normale pressione atmosferica. È più semplice e veloce ma a volte può comportare una purezza e un'uniformità del film inferiori rispetto ad altri metodi.

- CVD a Bassa Pressione (LPCVD): Operando sotto vuoto, l'LPCVD riduce le reazioni indesiderate in fase gassosa. Ciò consente un'eccellente uniformità del rivestimento e la capacità di rivestire uniformemente forme complesse.

Classificazione per Controllo della Temperatura del Reattore

Come viene applicato il calore al substrato e alla camera è un'altra distinzione critica.

- CVD a Parete Calda: In questa configurazione, l'intera camera del reattore viene riscaldata. Ciò fornisce un'eccellente uniformità della temperatura su tutto il substrato ma può portare a deposizioni inutili sulle pareti della camera.

- CVD a Parete Fredda: Qui, solo il substrato stesso viene riscaldato, mentre le pareti della camera rimangono fredde. Questo metodo è più efficiente dal punto di vista energetico e minimizza il rivestimento indesiderato sui componenti del reattore.

Classificazione per Fonte di Energia

Per accogliere materiali sensibili al calore, alcuni processi CVD utilizzano fonti di energia alternative invece di affidarsi esclusivamente alle alte temperature.

- CVD Potenziata da Plasma (PECVD): Questa è una variante fondamentale. La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato), che fornisce l'energia per la reazione chimica. Ciò consente alla deposizione di avvenire a temperature molto più basse, rendendola adatta per substrati che non possono sopportare il calore CVD tradizionale.

- CVD Assistita da Laser (LCVD) e CVD Foto-Assistita (PACVD): Questi metodi altamente specializzati utilizzano una fonte di energia focalizzata, un laser o luce ultravioletta, per avviare la reazione. Il loro vantaggio chiave è la capacità di depositare un rivestimento su un'area molto specifica e mirata del substrato.

Comprendere i Compromessi del CVD Tradizionale

Sebbene potente, il processo CVD convenzionale ad alta temperatura presenta significative limitazioni che guidano la necessità delle varianti sopra descritte.

La Limitazione dell'Alta Temperatura

I processi CVD standard operano a temperature molto elevate, spesso tra 800°C e 1000°C. Ciò ne limita l'uso a substrati che possono sopportare tale calore senza deformarsi o fondere, come i carburi cementati.

Rischio di Crepe e Scrostamento

Poiché il rivestimento viene applicato ad alta temperatura, può accumularsi una significativa tensione di trazione mentre il pezzo si raffredda. Ciò può portare a sottili crepe nel rivestimento, che possono causare il suo scrostamento o sfaldamento sotto impatto esterno o stress.

Inadeguatezza per Processi Interrotti

Questo rischio di fessurazione rende il CVD tradizionale meno adatto per utensili utilizzati in applicazioni di taglio interrotto, come la fresatura. L'impatto costante e non uniforme può sfruttare le micro-crepe e causare un guasto prematuro del rivestimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo CVD corretto richiede l'allineamento delle capacità del metodo con le limitazioni del tuo materiale e le esigenze di prestazione del tuo prodotto.

- Se il tuo obiettivo principale è l'estrema durezza su un substrato resistente alla temperatura: L'LPCVD tradizionale ad alta temperatura è spesso la scelta più robusta ed economica.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come una lega o un polimero: Il CVD potenziato da plasma (PECVD) è l'alternativa necessaria, poiché opera a temperature significativamente più basse.

- Se il tuo obiettivo principale è depositare un film su un'area molto specifica e mirata: Il CVD assistito da laser (LCVD) offre il più alto grado di controllo spaziale per applicazioni di precisione.

Comprendere queste variazioni fondamentali del processo è la chiave per selezionare la strategia di rivestimento ideale per il tuo materiale specifico e i tuoi obiettivi di prestazione.

Tabella riassuntiva:

| Tipo di CVD | Acronimo | Caratteristica chiave | Ideale per |

|---|---|---|---|

| CVD a Pressione Atmosferica | APCVD | Opera a pressione normale | Deposizione veloce e semplice |

| CVD a Bassa Pressione | LPCVD | Ambiente sottovuoto per alta purezza | Eccellente uniformità su forme complesse |

| CVD Potenziata da Plasma | PECVD | Utilizza il plasma per deposizione a bassa temperatura | Substrati sensibili alla temperatura (leghe, polimeri) |

| CVD Assistita da Laser | LCVD | Energia focalizzata per un targeting preciso | Applicazioni di rivestimento localizzate ad alta precisione |

Pronto a selezionare il processo di rivestimento CVD perfetto per i materiali del tuo laboratorio?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi CVD avanzati su misura per le tue specifiche esigenze di ricerca e produzione. Che tu richieda la robustezza ad alta temperatura dell'LPCVD o la precisione del PECVD per substrati sensibili, i nostri esperti sono qui per aiutarti a ottenere risultati di rivestimento superiori.

Contattaci oggi stesso per discutere la tua applicazione e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura