Fondamentalmente, la Deposizione Fisica da Vapore (PVD) è classificata in due metodi primari basati sul processo fisico utilizzato per creare il vapore: Sputtering ed Evaporazione Termica. Sebbene i rivestimenti siano anche categorizzati in base al loro uso finale, come funzionali o decorativi, questi due processi sottostanti rappresentano la distinzione tecnica fondamentale nel modo in cui viene realizzato un rivestimento PVD.

Sebbene i rivestimenti PVD siano spesso discussi in base alla loro applicazione (ad es. funzionale vs. decorativo), la vera distinzione risiede nel processo fisico sottostante utilizzato per crearli. La scelta tra Sputtering ed Evaporazione Termica determina direttamente le proprietà finali, le prestazioni e il caso d'uso ideale del rivestimento.

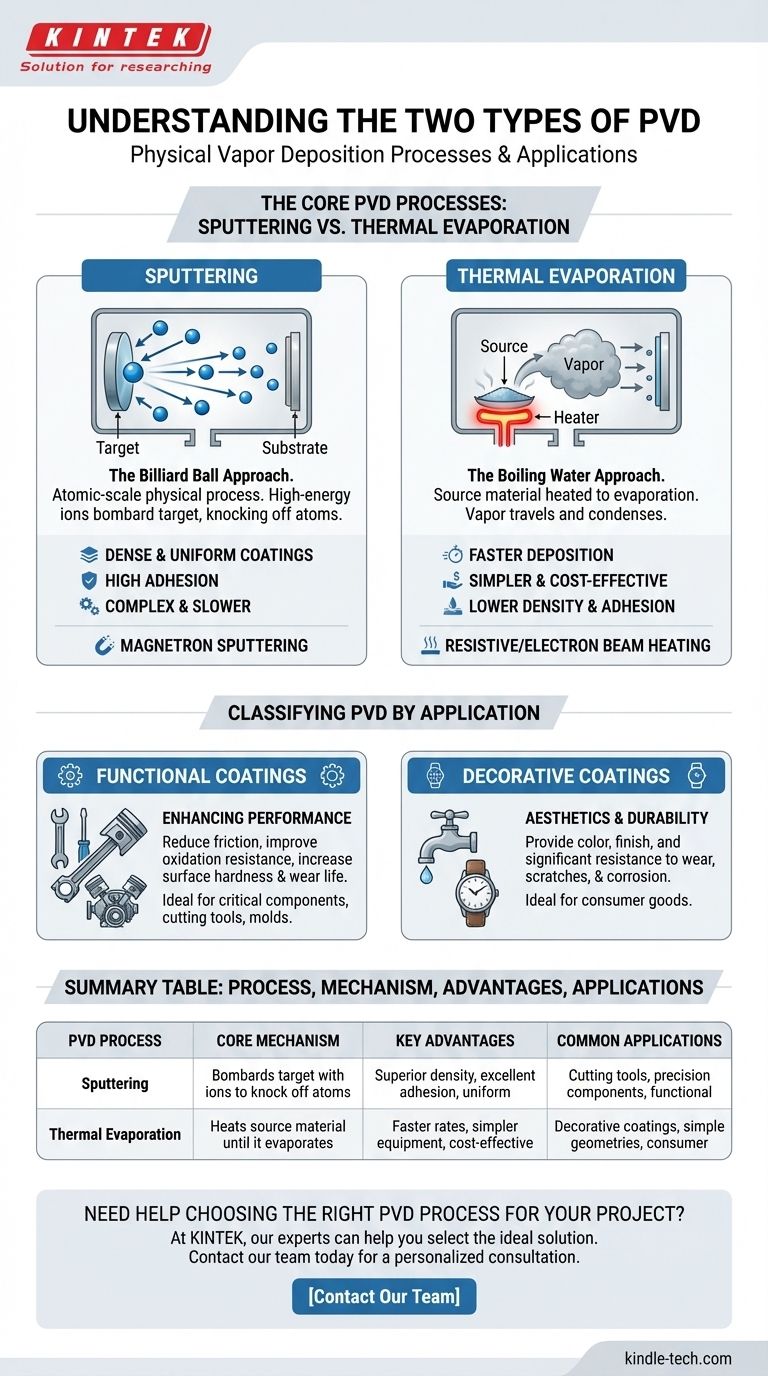

I Processi PVD Fondamentali Spiegati

Per comprendere il PVD, è necessario prima capire i due modi principali in cui gli atomi vengono liberati da un materiale sorgente solido per essere depositati su un substrato. Questi metodi sono fondamentalmente diversi e producono rivestimenti con caratteristiche distinte.

Sputtering: L'Approccio della Palla da Biliardo

Lo sputtering è un processo fisico su scala atomica. Comporta il bombardamento di un materiale sorgente solido, noto come "bersaglio", con ioni ad alta energia in un ambiente sottovuoto.

Questo bombardamento energetico agisce come una palla da biliardo che colpisce un gruppo di palle da biliardo. L'impatto ha una forza sufficiente per staccare fisicamente gli atomi dal materiale bersaglio, che poi viaggiano attraverso la camera a vuoto e si depositano sul componente da rivestire.

Questo metodo produce un film sottile molto denso, uniforme e altamente aderente. Lo sputtering a magnetron è una variante comune che utilizza campi magnetici per intrappolare gli elettroni vicino al bersaglio, aumentando l'efficienza del bombardamento ionico.

Evaporazione Termica: L'Approccio dell'Acqua Bollente

L'Evaporazione Termica è un processo più intuitivo. Il materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando non inizia a bollire ed evaporare, rilasciando un vapore di atomi.

Questo vapore viaggia quindi in linea retta fino a quando non si condensa sulla superficie più fredda del substrato, formando il rivestimento. Il riscaldamento può essere ottenuto tramite metodi come il riscaldamento resistivo o utilizzando un fascio di elettroni ad alta energia.

Questo processo è generalmente più veloce dello sputtering ma può risultare in un rivestimento meno denso e con un'adesione più debole al substrato.

Classificazione del PVD per Applicazione

Sebbene il processo fisico sia il differenziatore tecnico, in pratica, il PVD è spesso discusso in termini del suo obiettivo finale. Ciò porta alla seconda classificazione, più focalizzata sull'applicazione.

Rivestimenti Funzionali: Migliorare le Prestazioni

I rivestimenti PVD funzionali sono progettati specificamente per migliorare le proprietà fisiche di uno strumento o di un componente. L'obiettivo primario è la performance, non l'estetica.

Questi rivestimenti sono progettati per ridurre l'attrito, migliorare la resistenza all'ossidazione e aumentare drasticamente la durezza superficiale e la resistenza all'usura. Ciò prolunga la vita di componenti critici come utensili da taglio, stampi e parti di motori.

Rivestimenti Decorativi: Combinare Estetica e Durabilità

I rivestimenti PVD decorativi sono utilizzati per fornire un colore, una finitura e un aspetto specifici a un prodotto. Tuttavia, sono molto più di un semplice strato di vernice.

Questi rivestimenti forniscono anche un significativo livello di durabilità e resistenza all'usura, ai graffi e alla corrosione. Ciò li rende ideali per beni di consumo come orologi, rubinetti e ferramenta dove sia l'aspetto che la longevità sono critici.

Comprendere i Compromessi

La scelta tra sputtering ed evaporazione è un classico compromesso ingegneristico tra prestazioni, velocità e complessità.

Sputtering: Densità e Adesione vs. Complessità

Il vantaggio chiave dello sputtering è la qualità superiore del film. I rivestimenti sono eccezionalmente densi, uniformi anche su forme complesse e mostrano un'adesione molto forte al substrato.

Il compromesso è che i tassi di deposizione sono tipicamente più lenti rispetto all'evaporazione. L'attrezzatura richiesta è anche più complessa e costosa da gestire.

Evaporazione: Velocità e Semplicità vs. Adesione

Il principale vantaggio dell'evaporazione termica è la sua velocità e relativa semplicità. Può depositare materiale molto più rapidamente dello sputtering, rendendolo conveniente per certe applicazioni.

Lo svantaggio è che il film risultante ha spesso una densità inferiore e un'adesione più debole. Può anche essere difficile ottenere un rivestimento uniforme su componenti con geometrie complesse a causa della natura "linea di vista" del flusso di vapore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo PVD corretto richiede l'allineamento delle caratteristiche del metodo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima durabilità e adesione per uno strumento critico: Lo sputtering è quasi sempre la scelta superiore grazie ai suoi film densi e fortemente legati.

- Se il tuo obiettivo principale è un rivestimento ad alta velocità ed economico su una parte semplice: L'evaporazione termica offre vantaggi significativi in termini di produttività e minore complessità dell'attrezzatura.

- Se il tuo obiettivo principale è una finitura decorativa su un prodotto di consumo: Entrambi i processi possono essere utilizzati, ma la scelta dipende dalla resistenza all'usura richiesta rispetto al costo e alla complessità che sei disposto ad accettare.

Comprendere la distinzione tra il processo fisico e l'applicazione finale è la chiave per selezionare la soluzione PVD ideale.

Tabella Riepilogativa:

| Processo PVD | Meccanismo Principale | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|

| Sputtering | Bombarda il bersaglio con ioni per staccare gli atomi | Densità del film superiore, eccellente adesione, rivestimento uniforme su forme complesse | Utensili da taglio, componenti di precisione, rivestimenti funzionali |

| Evaporazione Termica | Riscalda il materiale sorgente fino a farlo evaporare | Tassi di deposizione più rapidi, attrezzatura più semplice, conveniente per alta produttività | Rivestimenti decorativi, geometrie semplici, beni di consumo |

Hai bisogno di aiuto per scegliere il giusto processo PVD per il tuo progetto?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per applicazioni di rivestimento avanzate. Che tu richieda la durabilità superiore dello sputtering o l'efficienza ad alta velocità dell'evaporazione termica, i nostri esperti possono aiutarti a selezionare la soluzione ideale per migliorare le prestazioni, la durabilità e l'estetica del tuo prodotto.

Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri come KINTEK può supportare le esigenze di rivestimento PVD del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza