In pratica, la pirolisi è classificata in tre tipi principali in base alla velocità e alla temperatura con cui il materiale viene riscaldato in assenza di ossigeno. Queste condizioni di processo — lenta, convenzionale e veloce — non sono arbitrarie; sono controllate deliberatamente per determinare se l'output finale privilegia il carbone solido, il bio-olio liquido o un equilibrio di tutti e tre i prodotti.

La scelta tra pirolisi lenta, convenzionale e veloce è una decisione strategica guidata interamente dal prodotto finale desiderato. I processi più lenti e a temperature più basse massimizzano il biochar solido, mentre i processi estremamente rapidi a temperature moderate massimizzano il bio-olio liquido.

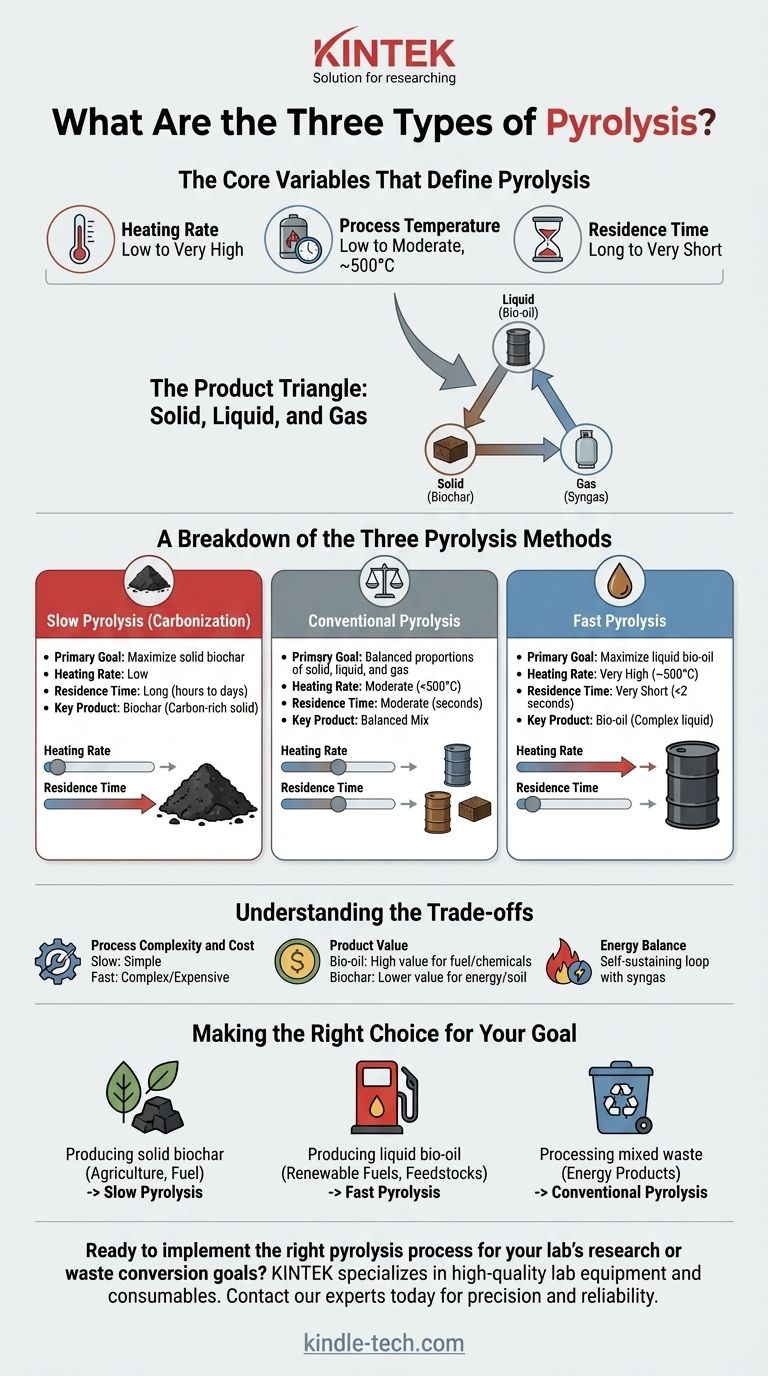

Le variabili fondamentali che definiscono la pirolisi

Per comprendere la differenza tra i tre metodi, è necessario prima comprendere le variabili chiave che gli ingegneri manipolano. L'interazione tra questi fattori determina le reazioni chimiche che si verificano e le rese dei prodotti finali.

Velocità di riscaldamento

La velocità di riscaldamento è la velocità con cui aumenta la temperatura della materia prima. Questo è probabilmente il parametro più critico, poiché determina la rapidità con cui i composti volatili vengono espulsi dal materiale.

Temperatura di processo

Questa è la temperatura di picco raggiunta dal materiale all'interno del reattore. Temperature più basse favoriscono la formazione di carbone solido, mentre temperature moderate (circa 500°C) combinate con altri fattori favoriscono la formazione di liquidi.

Tempo di permanenza

Il tempo di permanenza si riferisce a quanto tempo il materiale (e il suo vapore) viene mantenuto alla temperatura di processo di picco. Tempi di permanenza più brevi impediscono ai prodotti liquidi e gassosi iniziali di decomporsi ulteriormente in componenti di minor valore.

Il triangolo dei prodotti: solido, liquido e gas

Queste tre variabili controllano la proporzione dei prodotti principali:

- Solido: Spesso chiamato biochar o coke, questo solido ricco di carbonio è ciò che rimane della materia prima originale.

- Liquido: Conosciuto come bio-olio o olio di pirolisi, è una miscela complessa di vapori organici condensati.

- Gas: Una miscela di gas non condensabili (come idrogeno, monossido di carbonio e metano), spesso chiamato syngas.

Una panoramica dei tre metodi di pirolisi

Ogni tipo di pirolisi rappresenta un punto specifico su uno spettro, ottimizzato per un particolare prodotto.

Pirolisi Lenta (Carbonizzazione)

L'obiettivo principale della pirolisi lenta è massimizzare la resa di biochar solido. Questa è la forma più antica e semplice della tecnologia, storicamente utilizzata per produrre carbone di legna dal legno.

È definita da una velocità di riscaldamento molto bassa, una temperatura di picco relativamente bassa (spesso inferiore a 400°C) e un lungo tempo di permanenza che può durare ore o addirittura giorni. Questa lenta "cottura" rimuove l'umidità e i volatili, lasciando un solido stabile e denso di carbonio.

Pirolisi Convenzionale

La pirolisi convenzionale funge da via di mezzo, producendo proporzioni più equilibrate di solido, liquido e gas. Non è ottimizzata per un singolo output, il che la rende un'opzione flessibile per la lavorazione generale dei rifiuti.

Questo metodo utilizza una velocità di riscaldamento più lenta rispetto alla pirolisi veloce ma più veloce della pirolisi lenta, con temperature generalmente inferiori a 500°C. Il tempo di permanenza dei vapori è moderato, di solito nell'ordine di diversi secondi, consentendo che si verifichi una certa rottura secondaria dei vapori.

Pirolisi Veloce

L'unico obiettivo della pirolisi veloce è massimizzare la resa di bio-olio liquido. Ciò richiede un'ingegneria altamente controllata e sofisticata.

È caratterizzata da una velocità di riscaldamento estremamente elevata e da un tempo di permanenza dei vapori molto breve (tipicamente inferiore a 2 secondi). Il materiale viene riscaldato rapidamente a una temperatura moderata (circa 500°C) per scomporlo in vapori, che vengono poi rapidamente raffreddati e condensati in bio-olio liquido prima che possano decomporsi ulteriormente in gas.

Comprendere i compromessi

La scelta di un metodo di pirolisi comporta il bilanciamento della complessità tecnica, dei costi e del valore del prodotto desiderato.

Complessità e costo del processo

La pirolisi lenta può essere ottenuta con tecnologia semplice come reattori a letto fisso o a batch (forni). La pirolisi veloce, tuttavia, richiede reattori avanzati come quelli a letto fluido o sistemi ablativi per ottenere il rapido trasferimento di calore necessario, rendendola più complessa e costosa da costruire e gestire.

Valore del prodotto

Il bio-olio liquido prodotto dalla pirolisi veloce può essere raffinato in combustibili per il trasporto o utilizzato come fonte di prodotti chimici speciali, conferendogli un potenziale valore di mercato elevato. Il biochar derivante dalla pirolisi lenta viene utilizzato principalmente per l'energia, come ammendante del suolo o per la produzione di carbone attivo, il che spesso rappresenta un'applicazione di valore inferiore.

Bilancio energetico

Tutti i processi di pirolisi richiedono un notevole apporto energetico per raggiungere la temperatura operativa. Un impianto ben progettato utilizzerà il syngas non condensabile che produce come fonte di combustibile, creando un ciclo termico autosufficiente che minimizza le esigenze energetiche esterne.

Fare la scelta giusta per il tuo obiettivo

L'obiettivo della tua applicazione determina il metodo di pirolisi corretto.

- Se il tuo obiettivo principale è produrre biochar solido per l'agricoltura o carbone per il combustibile: La pirolisi lenta è il metodo più diretto ed economico.

- Se il tuo obiettivo principale è produrre bio-olio liquido per combustibili rinnovabili o materie prime chimiche: La pirolisi veloce è la scelta necessaria, nonostante la sua maggiore complessità tecnica.

- Se il tuo obiettivo principale è lavorare rifiuti misti in una gamma equilibrata di prodotti energetici: La pirolisi convenzionale offre una soluzione robusta e flessibile.

In definitiva, la selezione del processo giusto consiste nell'abbinare la tecnologia al valore che si intende creare dalla materia prima.

Tabella riassuntiva:

| Tipo di Pirolisi | Obiettivo Principale | Velocità di Riscaldamento | Tempo di Permanenza | Prodotto Chiave |

|---|---|---|---|---|

| Pirolisi Lenta | Massimizzare il biochar solido | Bassa | Lungo (ore) | Biochar |

| Pirolisi Convenzionale | Solido, liquido, gas bilanciati | Moderata | Moderato (secondi) | Mix Bilanciato |

| Pirolisi Veloce | Massimizzare il bio-olio liquido | Molto Alta | Molto Breve (<2 secondi) | Bio-olio |

Pronto ad implementare il giusto processo di pirolisi per la ricerca del tuo laboratorio o per gli obiettivi di conversione dei rifiuti?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per processi termici avanzati. Sia che tu stia sviluppando applicazioni di biochar, ottimizzando la produzione di bio-olio o lavorando flussi di rifiuti misti, i nostri reattori e sistemi sono progettati per precisione e affidabilità.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere rese e efficienze superiori nei tuoi progetti di pirolisi.

Guida Visiva

Prodotti correlati

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Distillatore d'acqua da parete

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

Domande frequenti

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella ricottura delle fibre di tungsteno? Ottimizzare il trattamento termico

- Perché una stufa a combustione è impostata a 1150 °C per l'analisi degli asfalteni? Sblocca una quantificazione elementare precisa

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare? Ottimizzare il trattamento termico per nuove leghe metalliche

- Perché è necessario un forno tubolare con atmosfera controllata per i catalizzatori nanoparticellari? Ottenere un'elevata dispersione.

- Qual è il problema principale delle valvole termoioniche? Inefficienza, calore e fragilità spiegati

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Perché sono necessari forni tubolari ad alta precisione per la riforma a secco del syngas da MSW? Ottimizzare l'attività catalitica e i rapporti H2:CO