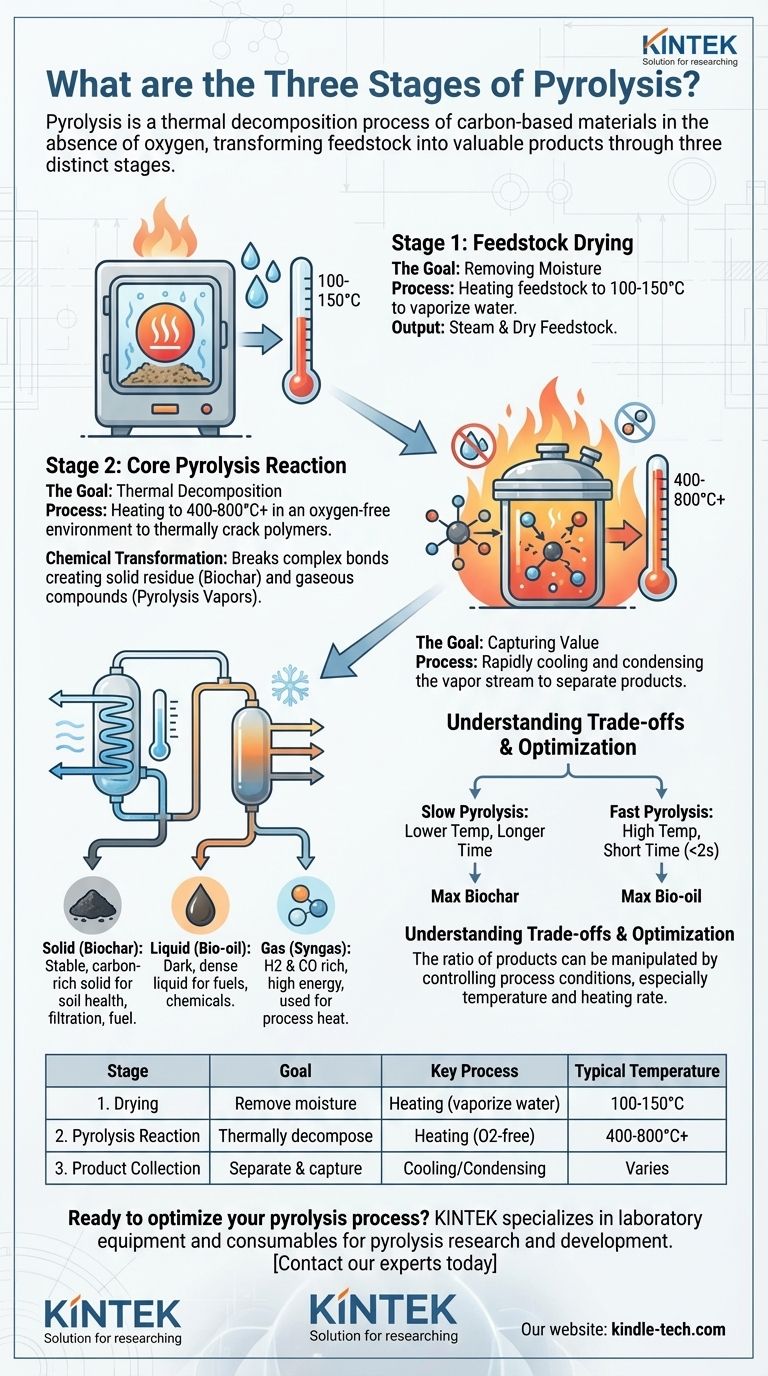

Nella sua essenza, la pirolisi è un processo di decomposizione termica che scompone i materiali a base di carbonio ad alte temperature in assenza di ossigeno. Si compone di tre fasi distinte: essiccazione per rimuovere l'umidità, la reazione di pirolisi principale per decomporre il materiale e, infine, la condensazione e la raccolta dei preziosi prodotti risultanti.

La pirolisi è meglio compresa non come un singolo evento, ma come una trasformazione controllata in tre parti. Scompone sistematicamente una materia prima in tre flussi di prodotti preziosi e distinti: un solido (biochar), un liquido (bio-olio) e un gas (syngas).

Fase 1: Essiccazione della Materia Prima

L'Obiettivo: Rimuovere l'Umidità

La prima fase prepara la materia prima, o feedstock, per la reazione principale. Il suo obiettivo primario è rimuovere l'acqua.

L'umidità consuma una notevole quantità di energia per vaporizzare e può abbassare la qualità dei prodotti liquidi finali. Un'essiccazione efficiente è il primo passo verso un processo efficiente.

Come Funziona

La materia prima viene riscaldata a temperature leggermente superiori al punto di ebollizione dell'acqua, tipicamente tra 100 e 150°C. Questo espelle l'acqua libera o legata come vapore prima che il materiale entri nella camera di reazione principale.

Fase 2: La Reazione di Pirolisi Centrale

L'Obiettivo: Decomposizione Termica

Questa è la fase centrale in cui avviene la vera scomposizione chimica. L'obiettivo è rompere termicamente i grandi polimeri organici della materia prima in molecole più piccole e più preziose.

Come Funziona: Calore Senza Ossigeno

La materia prima essiccata viene riscaldata a temperature molto più elevate (tipicamente 400-800°C o superiori) in un ambiente privo di ossigeno.

L'assenza di ossigeno è fondamentale. Impedisce al materiale di bruciare (combustione) e lo costringe invece a scomporsi, creando una miscela di vapori volatili e un residuo solido ricco di carbonio (char).

La Trasformazione Chimica

Questo calore intenso rompe i legami chimici complessi in materiali come la biomassa o la plastica. Il risultato è un residuo solido (biochar) e un flusso caldo di composti gassosi (vapori di pirolisi).

Fase 3: Separazione e Raccolta dei Prodotti

L'Obiettivo: Catturare il Valore

La miscela calda di gas e vapori prodotti durante la pirolisi deve essere separata per catturare i preziosi prodotti finali.

Come Funziona: Raffreddamento e Condensazione

Questo flusso di vapore viene rapidamente raffreddato. Man mano che si raffredda, una parte significativa dei gas condensa in un liquido, che viene poi raccolto.

I Tre Flussi di Prodotti Finali

Questo processo di separazione produce i tre prodotti caratteristici della pirolisi:

- Solido (Biochar): Un solido stabile e ricco di carbonio simile al carbone vegetale. Viene spesso utilizzato in agricoltura per migliorare la salute del suolo, come filtro (assorbente) o come combustibile solido.

- Liquido (Bio-olio): Un liquido scuro e denso formato dai vapori condensati. Può essere utilizzato come combustibile industriale o ulteriormente raffinato in combustibili per trasporti e prodotti chimici speciali.

- Gas (Syngas): La porzione non condensabile dei vapori. Questo gas è ricco di idrogeno e monossido di carbonio e ha un alto contenuto energetico. Viene quasi sempre riciclato in loco per fornire il calore necessario ad alimentare l'intero processo di pirolisi, rendendo il sistema altamente efficiente dal punto di vista energetico.

Comprendere i Compromessi

Il rapporto tra questi tre prodotti non è fisso. Può essere manipolato deliberatamente controllando le condizioni del processo, rappresentando un compromesso chiave nella progettazione del sistema.

L'Impatto della Temperatura e della Velocità di Riscaldamento

La velocità e la temperatura della reazione sono le variabili più critiche per determinare le rese dei prodotti finali.

- Pirolisi Lenta: Temperature più basse e tempi di reazione più lunghi favoriscono la produzione di biochar. Questo è il principio alla base della produzione tradizionale di carbone vegetale.

- Pirolisi Veloce: Si utilizzano temperature molto elevate e tempi di reazione estremamente brevi (spesso inferiori a due secondi) per massimizzare la resa di bio-olio.

La Sfida della Materia Prima

Materie prime diverse producono risultati diversi. Legno, rifiuti agricoli e plastiche si scompongono in qualità e quantità variabili di char, olio e gas, richiedendo aggiustamenti del processo.

Il Ruolo del Reattore

Il macchinario fisico utilizzato — come un reattore a letto fisso, a letto fluidizzato o a forno rotante — viene scelto specificamente per gestire una determinata materia prima e ottenere un risultato desiderato, sia che si tratti di massimizzare il biochar o il bio-olio.

Ottimizzare la Pirolisi per il Tuo Obiettivo

Per applicare efficacemente questo processo, devi prima definire il tuo output desiderato. I parametri operativi vengono quindi impostati per raggiungere tale obiettivo specifico.

- Se il tuo obiettivo principale è la produzione di carbonio solido (biochar): Dovresti utilizzare un processo di pirolisi lenta con temperature più basse e tempi di permanenza del materiale più lunghi.

- Se il tuo obiettivo principale è la generazione di combustibile liquido (bio-olio): Devi implementare un processo di pirolisi veloce con rapidi tassi di riscaldamento e un efficiente spegnimento dei vapori (quenching).

- Se il tuo obiettivo principale è l'autosufficienza energetica: Il tuo progetto deve dare priorità alla cattura efficiente e alla combustione del syngas per fornire calore all'intero sistema.

Comprendendo queste fasi e le variabili che le controllano, è possibile ingegnerizzare il processo di pirolisi per trasformare diverse materie prime in prodotti mirati e di valore.

Tabella Riassuntiva:

| Fase | Obiettivo | Processo Chiave | Temperatura Tipica |

|---|---|---|---|

| 1. Essiccazione | Rimuovere l'umidità dalla materia prima | Riscaldamento a 100-150°C per vaporizzare l'acqua | 100-150°C |

| 2. Reazione di Pirolisi | Decomporre termicamente il materiale | Riscaldamento in ambiente privo di ossigeno (400-800°C+) | 400-800°C+ |

| 3. Raccolta Prodotti | Separare e catturare i prodotti finali | Raffreddamento e condensazione dei vapori in bio-olio, biochar, syngas | Varia |

Pronto a ottimizzare il tuo processo di pirolisi? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Sia che tu ti concentri sul massimizzare la produzione di biochar, sull'ottimizzare le rese di bio-olio o sul raggiungimento dell'autosufficienza energetica con il syngas, la nostra esperienza e le nostre attrezzature di alta qualità possono aiutarti a ottenere un controllo preciso su tutte e tre le fasi della pirolisi. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a trasformare diverse materie prime in prodotti mirati e di valore.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Perché usare un forno a tubo? Ottenere Uniformità di Temperatura e Controllo dell'Atmosfera Superiori

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica