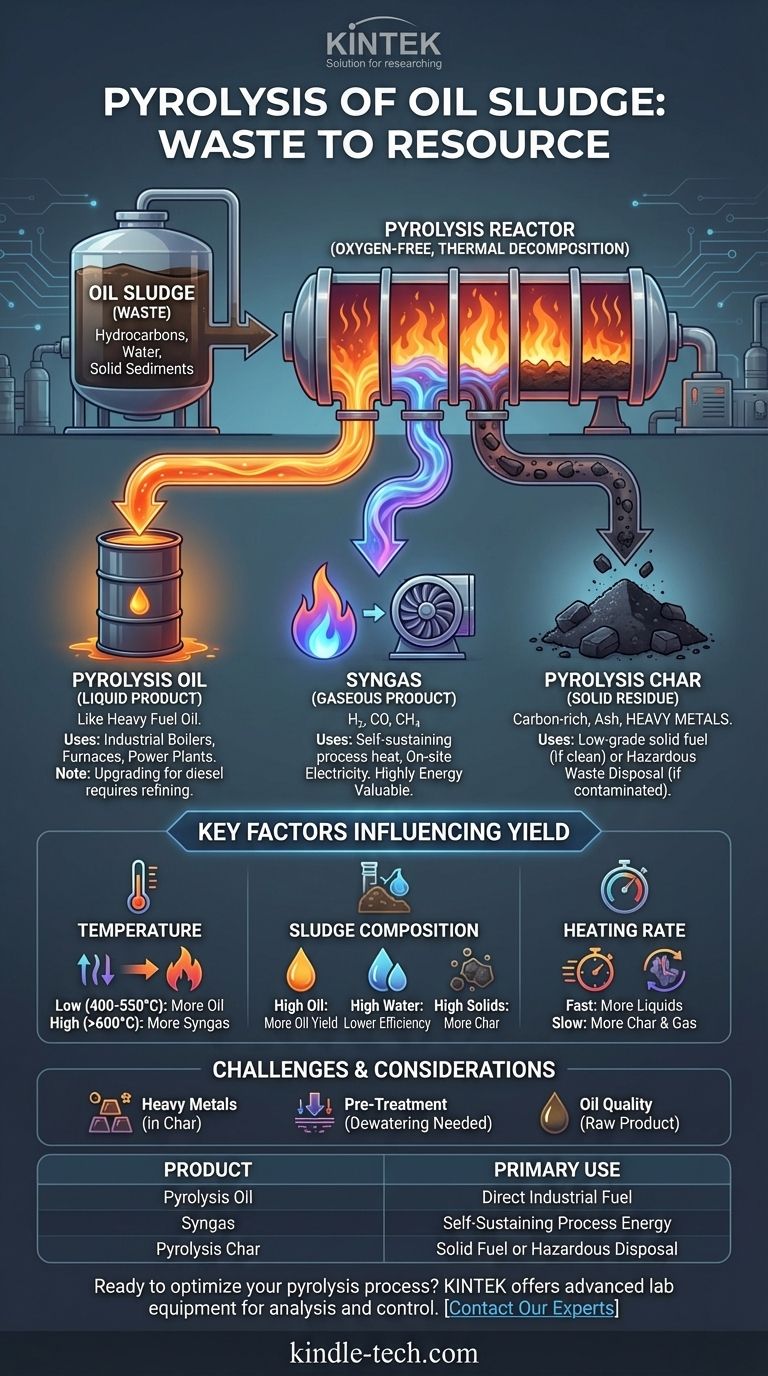

In breve, la pirolisi dei fanghi oleosi li scompone in tre prodotti primari: un olio di pirolisi liquido simile al combustibile pesante, un syngas non condensabile che viene tipicamente utilizzato per alimentare il processo stesso, e un residuo solido ricco di carbonio noto come char di pirolisi. La resa e la qualità specifiche di ciascun prodotto dipendono fortemente dalla composizione iniziale dei fanghi e dalle esatte condizioni operative del reattore di pirolisi.

La pirolisi dei fanghi oleosi non dovrebbe essere vista semplicemente come smaltimento dei rifiuti, ma come un processo di recupero delle risorse. Trasforma una passività ambientale pericolosa in un insieme di prodotti energetici potenzialmente preziosi, ma la redditività economica dipende dalla gestione della qualità e della contaminazione di questi prodotti.

Decomporre i prodotti: dai rifiuti alle risorse

La pirolisi è un processo di decomposizione termica che avviene in un ambiente privo di ossigeno. Quando applicata ai fanghi oleosi — una miscela complessa di idrocarburi, acqua e sedimenti solidi — essa separa il materiale in flussi distinti e più gestibili.

Il prodotto liquido: Olio di pirolisi

Questo è spesso il prodotto economicamente più prezioso del processo. È un liquido scuro e viscoso creato condensando i composti organici volatili estratti dai fanghi.

Le proprietà dell'olio sono paragonabili a quelle di un olio combustibile industriale pesante. Può essere utilizzato direttamente in applicazioni come caldaie industriali, forni, cementifici o centrali elettriche progettate per gestire tali combustibili.

Sebbene possa essere trasformato in combustibili di qualità superiore come il diesel, ciò richiede una significativa raffinazione aggiuntiva, che comporta costi e complessità. La qualità e il potere calorifico dell'olio sono direttamente legati al contenuto di idrocarburi dei fanghi originali.

Il prodotto gassoso: Syngas

Questo è il flusso di gas non condensabile prodotto durante la pirolisi. È una miscela di gas infiammabili tra cui idrogeno (H₂), monossido di carbonio (CO), metano (CH₄) e altri idrocarburi leggeri.

Il syngas ha un significativo valore energetico, ma tipicamente non viene venduto. Invece, viene riciclato nel sistema di pirolisi e bruciato per fornire il calore necessario per la reazione.

Questo crea un ciclo energetico autosufficiente, riducendo drasticamente i costi energetici esterni dell'operazione. Qualsiasi gas in eccesso può essere utilizzato per la generazione di elettricità in loco.

Il residuo solido: Char di pirolisi

Dopo che i componenti volatili (olio e gas) sono stati rimossi, rimane un materiale solido, ricco di carbonio. Questo char contiene il carbonio fisso e tutti i materiali inorganici originariamente presenti nei fanghi.

Ciò include sabbia, sedimenti, ruggine e, cosa più critica, metalli pesanti. L'uso finale di questo char dipende interamente dal suo livello di contaminazione.

Se il char è pulito, può essere utilizzato come combustibile solido simile al carbone di bassa qualità o come materiale come il biochar. Tuttavia, se contiene alte concentrazioni di metalli pesanti, viene classificato come rifiuto pericoloso e richiede uno smaltimento specializzato e costoso in una discarica sicura.

Fattori chiave che influenzano la resa del prodotto

Il rapporto e la qualità di olio, gas e char non sono fissi. Sono controllati da diversi parametri operativi chiave. Comprendere questi permette l'ottimizzazione del processo in base ai risultati desiderati.

Temperatura di pirolisi

La temperatura è il fattore più dominante.

- Temperature più basse (400-550°C) tendono a massimizzare la resa di olio di pirolisi liquido.

- Temperature più alte (>600°C) causano un'ulteriore "cracking" delle molecole di idrocarburi più grandi, aumentando la resa di syngas a scapito dell'olio.

Composizione iniziale dei fanghi

Il principio "garbage in, garbage out" si applica direttamente.

- Alto contenuto di olio: Porta a una maggiore resa di prezioso olio di pirolisi.

- Alto contenuto di acqua: Riduce l'efficienza del processo, poiché viene consumata una significativa energia per far evaporare l'acqua prima che la pirolisi possa iniziare. La disidratazione è una fase di pre-trattamento comune.

- Alto contenuto di solidi/ceneri: Si traduce in una maggiore resa di char solido.

Velocità di riscaldamento

Anche la velocità con cui i fanghi vengono riscaldati gioca un ruolo.

- Pirolisi rapida (alta velocità di riscaldamento): Favorisce la produzione di liquidi vaporizzando rapidamente le sostanze organiche prima che possano reagire ulteriormente in char e gas.

- Pirolisi lenta (bassa velocità di riscaldamento): Tende a produrre più char solido e gas.

Comprendere i compromessi e le insidie

Sebbene promettente, la pirolisi dei fanghi non è una panacea. Una valutazione oggettiva richiede il riconoscimento delle sue sfide operative.

La sfida dei metalli pesanti

Questo è il fattore più critico per la fattibilità ambientale ed economica del processo. La pirolisi non distrugge metalli come piombo, mercurio o cadmio. Invece, essi si concentrano nel char solido.

Se i fanghi iniziali hanno un alto contenuto di metalli, il char risultante potrebbe essere troppo pericoloso per il riutilizzo e rappresenterà un costo di smaltimento, minando l'economia dell'intera operazione.

La necessità di pre-trattamento

I fanghi oleosi grezzi possono contenere oltre il 50% di acqua. Alimentare questo direttamente in un reattore è altamente inefficiente. La maggior parte degli impianti di pirolisi di successo incorpora una fase di pre-trattamento per disidratare e talvolta essiccare i fanghi, aumentando il costo di capitale e operativo del sistema.

Qualità dell'olio e realtà del mercato

L'olio di pirolisi prodotto è un prodotto grezzo, non raffinato. Non è equivalente al petrolio greggio o ai combustibili standardizzati. Trovare un acquirente costante in grado di gestire le sue proprietà specifiche (ad esempio, viscosità, sedimenti, contenuto di zolfo) è essenziale per la redditività.

Fare la scelta giusta per il tuo obiettivo

La decisione di implementare la pirolisi dei fanghi oleosi dovrebbe essere allineata con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è eccezionalmente efficace, convertendo un grande volume di fanghi pericolosi in un volume solido molto più piccolo e stabile, riducendo significativamente i costi di smaltimento.

- Se il tuo obiettivo principale è il recupero energetico: Il processo è una tecnologia comprovata di trasformazione dei rifiuti in energia, in grado di autoalimentarsi e generare energia in eccesso dall'olio risultante per uso industriale in loco.

- Se il tuo obiettivo principale è massimizzare le entrate: Il successo richiede un'attenta analisi della composizione dei fanghi per garantire un'elevata resa di olio e bassi livelli di contaminanti nel char, assicurando un mercato per entrambi i prodotti.

In definitiva, la pirolisi offre un metodo potente per trasformare una passività ambientale in un insieme di risorse recuperabili.

Tabella riassuntiva:

| Prodotto | Descrizione | Uso primario |

|---|---|---|

| Olio di pirolisi | Liquido viscoso simile all'olio combustibile pesante | Combustibile diretto per caldaie industriali, forni |

| Syngas | Miscela di gas infiammabili (H₂, CO, CH₄) | Combustibile per il processo di pirolisi autosufficiente |

| Char di pirolisi | Residuo solido ricco di carbonio con metalli pesanti | Combustibile di bassa qualità o smaltimento di rifiuti pericolosi |

Pronto a trasformare i tuoi fanghi oleosi in risorse preziose? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per l'analisi dei processi di pirolisi e l'ottimizzazione delle rese dei prodotti. Che tu stia ricercando soluzioni di trasformazione dei rifiuti in energia o aumentando la produzione per il recupero industriale, i nostri strumenti ti aiutano a ottenere un controllo preciso della temperatura e ad analizzare la qualità dell'output. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze del tuo laboratorio nel recupero sostenibile delle risorse.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

Domande frequenti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura