In breve, l'efficienza della macinazione è determinata da una complessa interazione tra i mezzi di macinazione, le caratteristiche del materiale da lavorare, il design interno del mulino e i parametri operativi che controlli. I fattori chiave includono la dimensione e la densità delle sfere, la velocità del mulino, la durezza del materiale di alimentazione e la velocità con cui il materiale fluisce attraverso il sistema.

Raggiungere la massima efficienza di macinazione non significa massimizzare una singola variabile, ma bilanciare sistematicamente l'intero circuito di macinazione. L'obiettivo è abbinare l'apporto di energia ai requisiti specifici di comminuzione del tuo materiale, minimizzando gli sprechi sotto forma di calore, rumore e usura non necessaria.

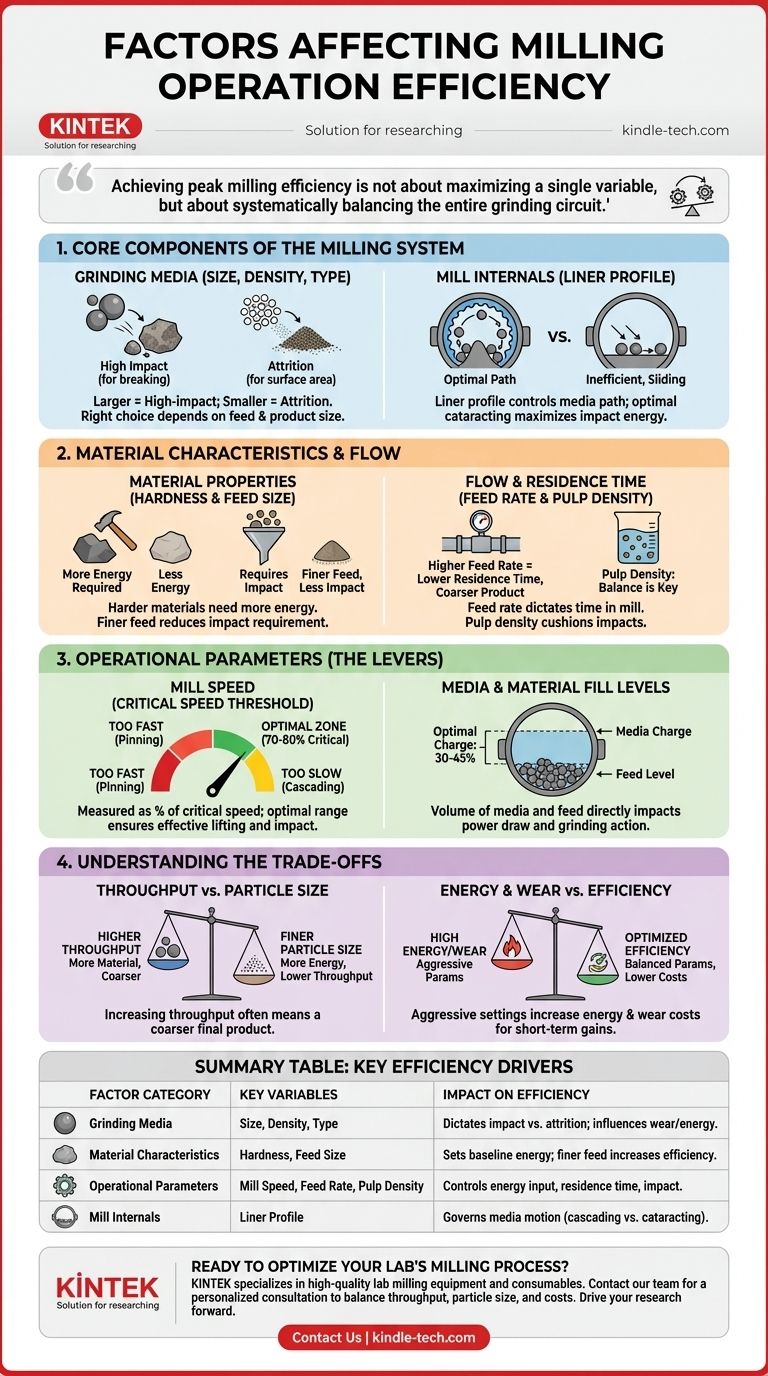

I Componenti Chiave del Sistema di Macinazione

La configurazione fisica del tuo mulino è la base della sua efficienza. Questi elementi sono spesso fissi per una data operazione ma sono fondamentali da comprendere.

Mezzi di Macinazione (Dimensione, Densità e Tipo)

I mezzi di macinazione — tipicamente sfere d'acciaio o ceramiche — sono il cuore dell'operazione. Le loro proprietà dettano direttamente la natura dell'azione di macinazione.

Sfere più grandi e dense creano forze ad alto impatto, ideali per frantumare particelle di alimentazione grossolane. Sfere più piccole creano una maggiore superficie e favoriscono l'attrito (un'azione di sfregamento o levigatura), che è più efficace per produrre particelle molto fini.

La scelta giusta dipende dalla dimensione del tuo materiale di alimentazione e dalla dimensione del prodotto finale desiderata. L'uso di sfere troppo grandi spreca energia e può causare un'eccessiva usura del rivestimento, mentre sfere troppo piccole potrebbero non avere abbastanza energia per frantumare il materiale di alimentazione.

Interni del Mulino (Profilo del Rivestimento)

I rivestimenti proteggono il guscio del mulino dall'usura e, cosa più importante, sono progettati per sollevare i mezzi di macinazione. Il profilo del rivestimento controlla come i mezzi rotolano o cascano.

Un profilo del rivestimento ben progettato assicura che i mezzi seguano il percorso ottimale — noto come cataratta — per massimizzare l'energia d'impatto sul materiale. I rivestimenti usurati riducono l'azione di sollevamento, facendo scivolare i mezzi, il che riduce drasticamente l'efficienza di macinazione.

Caratteristiche e Flusso del Materiale

Il materiale che stai macinando e come si muove attraverso il mulino sono variabili altrettanto importanti che definiscono le prestazioni complessive del sistema.

Proprietà del Materiale (Durezza e Dimensione dell'Alimentazione)

Le proprietà intrinseche del materiale stabiliscono la base per i requisiti energetici. Materiali più duri richiedono significativamente più energia e tempo per essere frantumati rispetto a quelli più morbidi.

Anche la dimensione del materiale immesso nel mulino è fondamentale. Un'alimentazione più fine richiede meno energia d'impatto per essere ulteriormente ridotta, consentendo il potenziale utilizzo di mezzi più piccoli e diverse impostazioni operative.

Flusso e Tempo di Permanenza (Portata di Alimentazione e Densità della Polpa)

Il tempo di permanenza è la quantità di tempo che il materiale trascorre all'interno del mulino. Questo è controllato principalmente dalla portata di alimentazione. Una portata di alimentazione più elevata riduce il tempo di permanenza, il che può aumentare la produttività ma potrebbe comportare un prodotto finale più grossolano.

Nella macinazione a umido, la densità della polpa (il rapporto tra solidi e liquido) è cruciale. Se la polpa è troppo diluita, i mezzi si colpiranno tra loro invece che il minerale. Se è troppo densa, ammortizzerà gli impatti e ridurrà l'efficacia della macinazione.

Parametri Operativi (Le Leve che Controlli)

Queste sono le variabili dinamiche che gli operatori possono regolare per ottimizzare il processo di macinazione per la massima efficienza.

Velocità del Mulino (La Soglia di Velocità Critica)

La velocità del mulino è forse il parametro operativo più critico. Viene misurata come percentuale della velocità critica — la velocità teorica alla quale la forza centrifuga attaccherebbe i mezzi di macinazione al guscio interno del mulino.

Operare al 70-80% della velocità critica fornisce tipicamente il miglior equilibrio, assicurando che i mezzi siano sollevati abbastanza in alto da creare impatti potenti senza essere scagliati contro il rivestimento. Funzionare troppo lentamente fa sì che i mezzi scivolino lungo la superficie, con conseguente macinazione inefficiente.

Livelli di Riempimento di Mezzi e Materiale

Il volume dei mezzi di macinazione nel mulino (la carica di mezzi) influisce direttamente sull'assorbimento di potenza e sull'azione di macinazione. Una carica tipica è tra il 30-45% del volume del mulino.

Allo stesso modo, il livello di alimentazione deve essere bilanciato. Troppo poco materiale porta a sprechi di energia e alta usura dovuta agli impatti tra mezzi e tra mezzi e rivestimento. Troppo materiale può smorzare l'azione di macinazione e ridurre l'efficienza.

Comprendere i Compromessi

Ottimizzare un circuito di macinazione è un esercizio di gestione di priorità contrastanti. Migliorare una metrica spesso avviene a scapito di un'altra.

Produttività vs. Dimensione Finale delle Particelle

Il compromesso più comune è tra la quantità di materiale che puoi lavorare (produttività) e quanto diventa fine (dimensione delle particelle).

Ottenere una macinazione molto fine richiede più energia e un tempo di permanenza più lungo, il che riduce intrinsecamente la produttività complessiva del circuito. Al contrario, spingere per la massima produttività probabilmente si tradurrà in un prodotto finale più grossolano.

Consumo Energetico vs. Usura

Parametri operativi aggressivi — come alte velocità del mulino e l'uso di mezzi grandi e densi — aumentano sia il consumo energetico sia il tasso di usura dei rivestimenti e dei mezzi stessi.

Sebbene queste impostazioni possano aumentare la produttività a breve termine, portano a costi operativi più elevati dovuti a bollette energetiche maggiori e a una sostituzione più frequente delle parti consumabili.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia operativa dovrebbe allinearsi al tuo obiettivo primario. Non esiste un'unica impostazione "migliore"; esiste solo l'impostazione migliore per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è massimizzare la produttività: Dai priorità a una portata di alimentazione e a una velocità del mulino ottimizzate, ma sii pronto ad accettare una macinazione più grossolana e potenzialmente tassi di usura più elevati.

- Se il tuo obiettivo principale è ottenere una dimensione delle particelle molto fine: Concentrati sull'aumento del tempo di permanenza (minore portata di alimentazione), sull'uso di mezzi più piccoli per l'attrito e sull'accettazione di una riduzione della produttività complessiva.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Funziona alla velocità ottimale piuttosto che alla massima, monitora attentamente l'usura del rivestimento e dei mezzi per una sostituzione tempestiva ed evita la sovra-macinazione abbinando l'apporto di energia alla dimensione delle particelle desiderata.

In definitiva, raggiungere un'operazione di macinazione efficiente è un processo di ottimizzazione continua e basata sui dati attraverso tutti questi fattori interconnessi.

Tabella Riepilogativa:

| Categoria Fattore | Variabili Chiave | Impatto sull'Efficienza |

|---|---|---|

| Mezzi di Macinazione | Dimensione, Densità, Tipo | Ditta la forza d'impatto vs. attrito; influenza l'usura e il consumo energetico. |

| Caratteristiche del Materiale | Durezza, Dimensione dell'Alimentazione | Stabilisce il requisito energetico di base; un'alimentazione più fine può aumentare l'efficienza. |

| Parametri Operativi | Velocità del Mulino, Portata di Alimentazione, Densità della Polpa | Controlla l'apporto di energia, il tempo di permanenza e l'efficacia dell'impatto. |

| Interni del Mulino | Profilo del Rivestimento | Governa il movimento dei mezzi (a cascata vs. a cataratta) per un impatto ottimale. |

Pronto a ottimizzare il tuo processo di macinazione e aumentare la produttività del tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo per la macinazione da laboratorio di alta qualità. I nostri esperti possono aiutarti a selezionare il mulino e i mezzi di macinazione giusti per bilanciare perfettamente la produttività, la dimensione delle particelle e i costi operativi per i tuoi materiali e obiettivi specifici.

Contatta il nostro team oggi per una consulenza personalizzata e scopri come le soluzioni KINTEK possono migliorare la tua efficienza di macinazione e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione ad aria forzata e di attrezzature per la macinazione/setacciatura? Ottimizzare la lavorazione del letame

- Qual è la funzione di un miscelatore a movimento 3D con sfere WC per leghe ad alta entropia? Garantire un'omogeneità perfetta delle polveri

- Qual è la progettazione meccanica di un mulino a palle? Svela l'ingegneria dietro una macinazione efficiente

- Qual è lo scopo principale dell'uso di apparecchiature di macinazione per gli estratti di Tetradenia riparia? Massimizzare l'efficienza di lisciviazione

- Quale ruolo gioca un mulino a sfere meccanico nella produzione di Al-Sn/Grafene? Padroneggiare la Nano-Dispersione e la Legatura

- Cos'è il processo di fresatura? Una guida alla sagomatura e alla riduzione delle particelle

- Qual è lo scopo principale delle attrezzature di macinazione nella sintesi di TiO2 drogato con Er? Ottimizzare l'area superficiale e la reattività

- Quale ruolo svolge un omogeneizzatore ultrasonico ad alta frequenza nel PEO? Ottenere un'uniformità e una stabilità superiori del rivestimento