In sostanza, il calore prodotto in un elemento riscaldante è determinato da tre fattori fondamentali. Questi sono l'intensità della corrente elettrica che fluisce attraverso l'elemento, la resistenza elettrica del materiale dell'elemento e il tempo per cui la corrente fluisce.

La quantità di calore generato non è semplicemente un elenco di influenze; è governata da un principio fisico preciso chiamato Legge del Riscaldamento di Joule. Questa legge afferma che il calore è direttamente proporzionale al quadrato della corrente, alla resistenza e al tempo, fornendo leve specifiche per controllare il risultato.

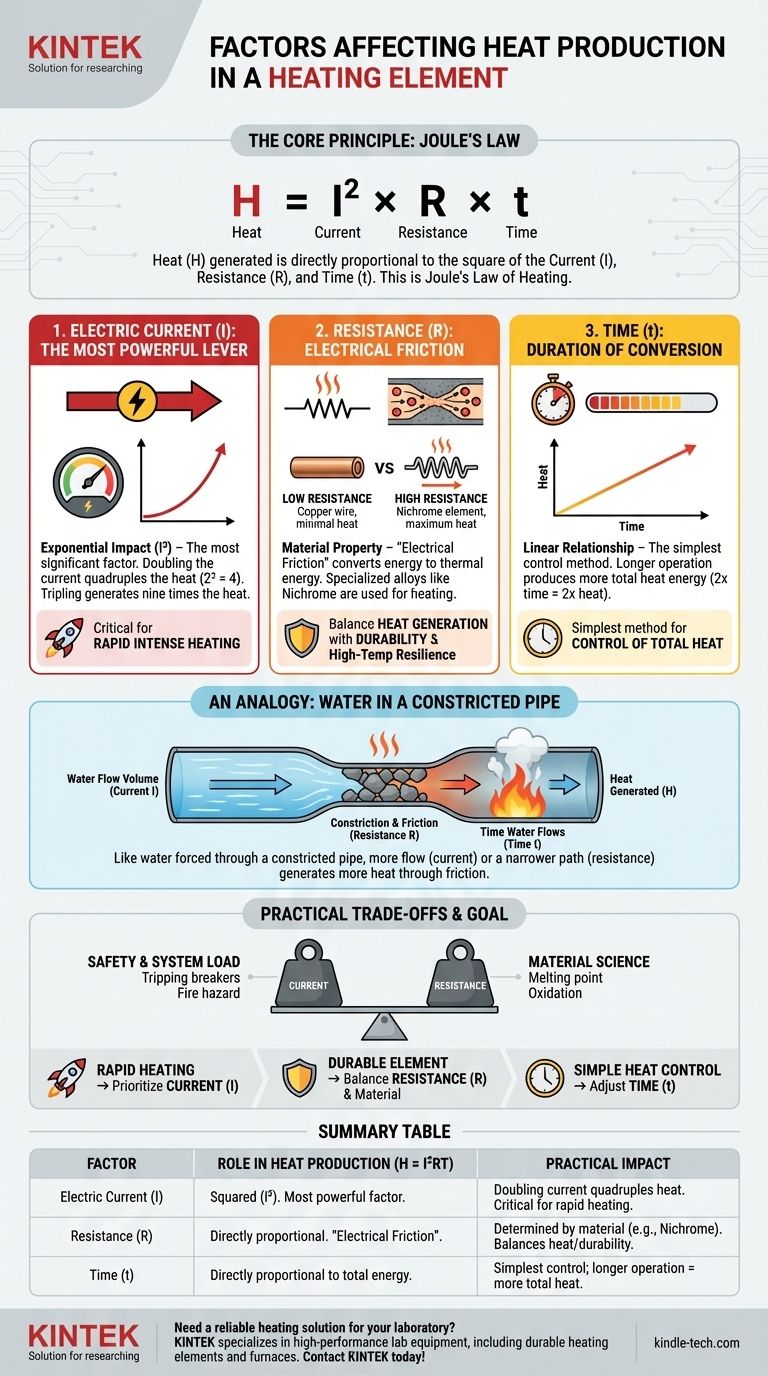

Il Principio Fondamentale: La Legge di Joule

La relazione tra elettricità e calore in un conduttore è stata quantificata da James Prescott Joule nel XIX secolo. Questo principio è la base di tutto, dalle stufe elettriche ai forni industriali.

La Formula Regolatrice: H = I²RT

Il calore (H) generato è il prodotto del quadrato della corrente (I²), moltiplicato per la resistenza (R) e il tempo (t) durante il quale fluisce la corrente.

Questa formula, H = I²RT, è la chiave per comprendere e controllare il riscaldamento resistivo. Ogni variabile svolge un ruolo distinto e critico nella produzione finale di calore.

Un'Analogia: Acqua in un Tubo Ristretto

Immagina l'elettricità come acqua che scorre attraverso un tubo. La corrente (I) è il volume d'acqua che scorre al secondo. La resistenza (R) è come una sezione stretta e ristretta di quel tubo riempita di ghiaia.

Quando l'acqua viene forzata attraverso questa sezione ristretta, l'attrito genera calore. Più acqua si forza attraverso (corrente più elevata) o più la costrizione è stretta e ruvida (resistenza più elevata), più calore viene prodotto.

Scomposizione dei Fattori

Per progettare o risolvere i problemi di un sistema di riscaldamento in modo efficace, è necessario comprendere l'impatto unico di ciascuna variabile nell'equazione di Joule.

Corrente Elettrica (I): La Leva Più Potente

Il fattore più significativo nell'equazione è la corrente. Poiché è al quadrato (I²), il suo impatto sulla produzione di calore è esponenziale.

Se si raddoppia la corrente, si quadruplica il calore prodotto. Se si triplica la corrente, si generano nove volte il calore. Ciò rende la regolazione della corrente il metodo più potente per aumentare la produzione di calore.

Resistenza (R): La Fonte dell' "Attrito Elettrico"

La resistenza è una proprietà intrinseca di un materiale che ostacola il flusso di elettroni. Questo "attrito elettrico" è ciò che converte l'energia elettrica in energia termica.

Materiali come il rame hanno una resistenza molto bassa e sono utilizzati per i cavi per ridurre al minimo la perdita di calore. Al contrario, gli elementi riscaldanti sono realizzati con materiali ad alta resistenza, come il Nichel-Cromo (una lega di nichel-cromo), per massimizzare la generazione di calore.

Tempo (t): La Durata della Conversione Energetica

Questo è il fattore più semplice. Il calore è una misura dell'energia, quindi più a lungo si applica potenza all'elemento, più calore totale verrà generato.

La relazione è lineare: se si fa funzionare l'elemento per il doppio del tempo, si produrrà il doppio della quantità totale di calore, supponendo che corrente e resistenza rimangano costanti.

Comprendere i Compromessi Pratici

Sebbene la formula sembri semplice, l'applicazione nel mondo reale comporta il bilanciamento di questi fattori rispetto ai limiti dei materiali e alla sicurezza.

Corrente rispetto alla Sicurezza e al Carico del Sistema

Aumentare drasticamente la corrente non è sempre fattibile. Richiede cavi più spessi e più costosi per gestire il carico e può far scattare gli interruttori automatici o creare un rischio di incendio se non gestito correttamente.

Resistenza rispetto alla Scienza dei Materiali

Un materiale con resistenza molto elevata è ideale per generare calore, ma deve anche avere un punto di fusione elevato e resistere all'ossidazione a temperature estreme. Questo è il motivo per cui sono necessarie leghe speciali; un semplice filo di ferro si degraderebbe e si guasterebbe rapidamente.

L'Interazione con la Tensione (Legge di Ohm)

Nella maggior parte delle applicazioni pratiche (come una presa a muro), viene fornita una tensione (V) costante, non una corrente costante. Secondo la Legge di Ohm (V = IR), tensione, corrente e resistenza sono collegate.

Ciò significa che se si modifica la resistenza dell'elemento riscaldante (R) in un sistema a tensione costante, si modificherà anche la corrente (I). Un elemento con resistenza inferiore assorbirà più corrente e, a causa del termine I², può effettivamente produrre più calore in un circuito a tensione fissa.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo principale determina quale fattore dovresti privilegiare per l'ottimizzazione.

- Se il tuo obiettivo principale è un riscaldamento rapido e intenso: Dai la priorità all'aumento della corrente (I), poiché il suo effetto al quadrato fornisce il maggiore impatto sulla potenza erogata.

- Se il tuo obiettivo principale è progettare un elemento durevole: La chiave è selezionare un materiale con il giusto equilibrio tra elevata resistenza (R) e resilienza alle alte temperature.

- Se il tuo obiettivo principale è il semplice controllo del calore totale: Regolare il tempo (t) in cui l'elemento è acceso è il metodo più diretto e facile da gestire.

In definitiva, padroneggiare la produzione di calore significa comprendere e applicare i principi precisi e prevedibili della Legge di Joule.

Tabella Riassuntiva:

| Fattore | Ruolo nella Produzione di Calore (H = I²RT) | Impatto Pratico |

|---|---|---|

| Corrente Elettrica (I) | Elevata al quadrato nella formula (I²). Il fattore più potente. | Raddoppiare la corrente quadruplica il calore. Critico per il riscaldamento rapido. |

| Resistenza (R) | Direttamente proporzionale al calore. La fonte dell'"attrito elettrico". | Determinata dal materiale dell'elemento (es. Nichel-Cromo). Bilancia la generazione di calore con la durata. |

| Tempo (t) | Direttamente proporzionale all'energia termica totale. | Il metodo di controllo più semplice; maggiore funzionamento = più calore totale. |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo laboratorio?

Comprendere i principi della Legge di Joule è il primo passo; applicarli con l'attrezzatura giusta è il passo successivo. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi elementi riscaldanti e forni durevoli progettati per un controllo preciso della temperatura e prestazioni di lunga durata.

Lascia che i nostri esperti ti aiutino a selezionare il sistema di riscaldamento ideale per la tua specifica applicazione. Contatta oggi KINTEL per discutere le esigenze di riscaldamento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

Domande frequenti

- Quali sono i vantaggi dell'utilizzo del tungsteno? Ottieni prestazioni senza pari in ambienti estremi

- Cosa sono gli elementi riscaldanti al tungsteno? Sblocca il calore estremo per processi sottovuoto e industriali

- Quanto dura un elemento riscaldante? Prolunga la vita del tuo elettrodomestico con queste informazioni chiave.

- Quali vantaggi offrono le resistenze composite carbonio/carbonio (C/C)? Riscaldamento ad alta resilienza per la sintesi di Si2N2O

- Il tungsteno è fragile ad alta temperatura? Svelando le sue prestazioni estreme al calore

- Quali sono gli svantaggi del tungsteno? Navigare la sua fragilità e gli alti costi di fabbricazione

- Quale metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali dal Nichelcromo al Tungsteno

- Quale ruolo svolgono i riscaldatori compositi Carbonio-Carbonio nelle apparecchiature di densificazione? Soluzioni di stabilità termica ad alta temperatura