In breve, la resa della pirolisi è determinata da quattro fattori principali: la composizione della materia prima, la temperatura finale del processo, la velocità con cui il materiale viene riscaldato e il tempo che i vapori risultanti trascorrono nella zona calda del reattore. Comprendere come manipolare queste variabili è la chiave per controllare l'output del processo, sia che si miri a prodotti solidi, liquidi o gassosi.

Il principio fondamentale da comprendere è che la pirolisi non è un processo unico e fisso. È una reazione termochimica altamente sintonizzabile in cui i parametri operativi agiscono come leve di controllo, consentendo di spostare intenzionalmente l'output primario tra carbone, olio e gas per soddisfare il proprio obiettivo specifico.

I Pilastri Fondamentali del Controllo della Pirolisi

Per gestire efficacemente la pirolisi, è necessario comprendere come ogni parametro operativo influenzi le reazioni chimiche e la distribuzione finale del prodotto. Questi fattori lavorano in concerto, non in isolamento.

### Composizione e Qualità della Materia Prima

Il materiale di partenza definisce fondamentalmente il potenziale output. La composizione chimica della materia prima funge da ingrediente grezzo per i prodotti finali.

Ad esempio, il tipo e la percentuale di diverse plastiche nei rifiuti determineranno le proprietà dell'olio risultante. Allo stesso modo, la composizione specifica della biomassa (ad esempio, contenuto di lignina, cellulosa) influenza le caratteristiche del bio-olio e del biochar.

Contaminanti come umidità, cenere e terreno influenzano direttamente anche la resa, poiché non si convertono in prodotti di valore e possono complicare il processo.

### Temperatura di Pirolisi

La temperatura è probabilmente il fattore più dominante che influenza il processo di pirolisi. Controlla direttamente l'estensione della decomposizione chimica.

A basse temperature (circa 400°C), il processo favorisce la produzione di solidi, con una maggiore resa di biochar.

Man mano che la temperatura aumenta a un intervallo moderato (circa 500°C), promuove il cracking termico necessario per produrre una maggiore resa di prodotti liquidi (bio-olio).

A temperature molto elevate (superiori a 600-700°C), si verifica il cracking secondario dei vapori, che scompone le molecole più grandi in gas più piccoli e non condensabili. Ciò massimizza la resa di syngas.

### Velocità di Riscaldamento

La velocità con cui la materia prima viene riscaldata alla temperatura target ha un effetto profondo sulla distribuzione del prodotto, in particolare tra carbone e liquidi.

Una lenta velocità di riscaldamento (pirolisi lenta) consente più tempo per le reazioni intermedie che formano carbone solido, massimizzandone così la resa.

Un'elevata velocità di riscaldamento (pirolisi rapida) scompone rapidamente il materiale in vapori, minimizzando il tempo disponibile per le reazioni di formazione del carbone. Questo metodo è essenziale per massimizzare la resa di olio liquido.

### Tempo di Residenza dei Vapori

Si riferisce al tempo in cui i gas e i vapori caldi rimangono all'interno del reattore prima di essere raffreddati e raccolti.

Un breve tempo di residenza dei vapori è fondamentale per massimizzare la resa di liquido. I vapori vengono rapidamente rimossi dalla zona calda e raffreddati, impedendo loro di decomporsi ulteriormente.

Un lungo tempo di residenza dei vapori espone i vapori ad alte temperature per un periodo prolungato. Ciò incoraggia il cracking secondario, che scompone i componenti liquidi in gas permanenti, massimizzando così la resa di gas.

Comprendere i Compromessi

L'ottimizzazione per una categoria di prodotto comporta inevitabilmente il sacrificio della resa di un'altra. Questo "triangolo di resa del prodotto" di carbone, olio e gas è centrale nella progettazione di un'operazione di pirolisi.

### Il Conflitto Inerente del Prodotto

Non è possibile massimizzare contemporaneamente l'output di tutti e tre i prodotti. Le condizioni che favoriscono il carbone (bassa temperatura, riscaldamento lento) sono l'opposto di quelle che favoriscono i liquidi (temperatura moderata, riscaldamento rapido) o il gas (alta temperatura, lungo tempo di residenza).

La scelta dei parametri operativi deve essere una decisione deliberata basata su quale prodotto ha il maggior valore per la vostra specifica applicazione.

### Complessità del Processo vs. Valore del Prodotto

Massimizzare la resa di liquido attraverso la pirolisi rapida richiede reattori più sofisticati e controllati con precisione, capaci di velocità di riscaldamento molto elevate e rapida tempra dei vapori. Ciò aumenta i costi di capitale e operativi.

Al contrario, massimizzare il biochar attraverso la pirolisi lenta è spesso un processo più semplice, robusto e meno energivoro, ma l'output primario è un solido piuttosto che un combustibile liquido.

Ottimizzare la Pirolisi per il Tuo Obiettivo

Il prodotto finale desiderato dovrebbe dettare l'intera strategia operativa. Utilizza queste linee guida per allineare i parametri del processo con il tuo obiettivo.

- Se il tuo obiettivo principale è massimizzare il bio-olio/combustibile liquido: impiega la pirolisi rapida con temperature moderate (~500°C), velocità di riscaldamento estremamente elevate e un tempo di residenza dei vapori molto breve.

- Se il tuo obiettivo principale è massimizzare la produzione di biochar: utilizza la pirolisi lenta con temperature relativamente basse (~400°C) e una velocità di riscaldamento lenta e graduale.

- Se il tuo obiettivo principale è massimizzare la generazione di syngas: utilizza temperature elevate (>700°C) e un lungo tempo di residenza dei vapori per garantire il cracking termico completo di tutti i componenti volatili.

Padroneggiando queste relazioni, puoi trasformare la pirolisi da un semplice processo di decomposizione in uno strumento preciso per la conversione chimica.

Tabella Riepilogativa:

| Fattore | Impatto Primario sulla Resa |

|---|---|

| Composizione della Materia Prima | Definisce il potenziale output e la qualità dei prodotti (carbone, olio, gas). |

| Temperatura di Pirolisi | Bassa temperatura favorisce il carbone; temperatura moderata favorisce l'olio; alta temperatura favorisce il gas. |

| Velocità di Riscaldamento | Riscaldamento lento massimizza il carbone; riscaldamento rapido massimizza l'olio liquido. |

| Tempo di Residenza dei Vapori | Breve tempo massimizza l'olio; lungo tempo massimizza il gas tramite cracking secondario. |

Pronto a ottimizzare il tuo processo di pirolisi per la massima resa?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per la ricerca e lo sviluppo precisi della pirolisi. Sia che tu ti stia concentrando sulla produzione di biochar, bio-olio o syngas, i nostri reattori e sistemi sono progettati per darti il controllo necessario su temperatura, velocità di riscaldamento e tempo di residenza dei vapori.

Lascia che i nostri esperti ti aiutino a raggiungere i tuoi specifici obiettivi di conversione. Contattaci oggi per discutere le esigenze di pirolisi del tuo laboratorio!

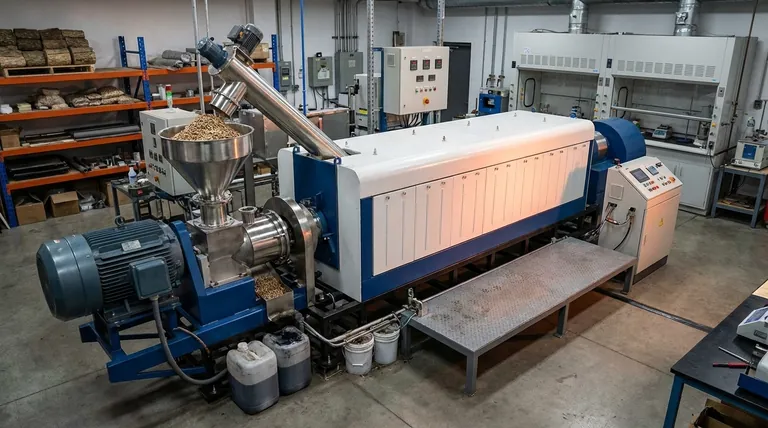

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono le condizioni per la pirolisi della biomassa? Ottimizzare Temperatura, Velocità di Riscaldamento e Tempo

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti