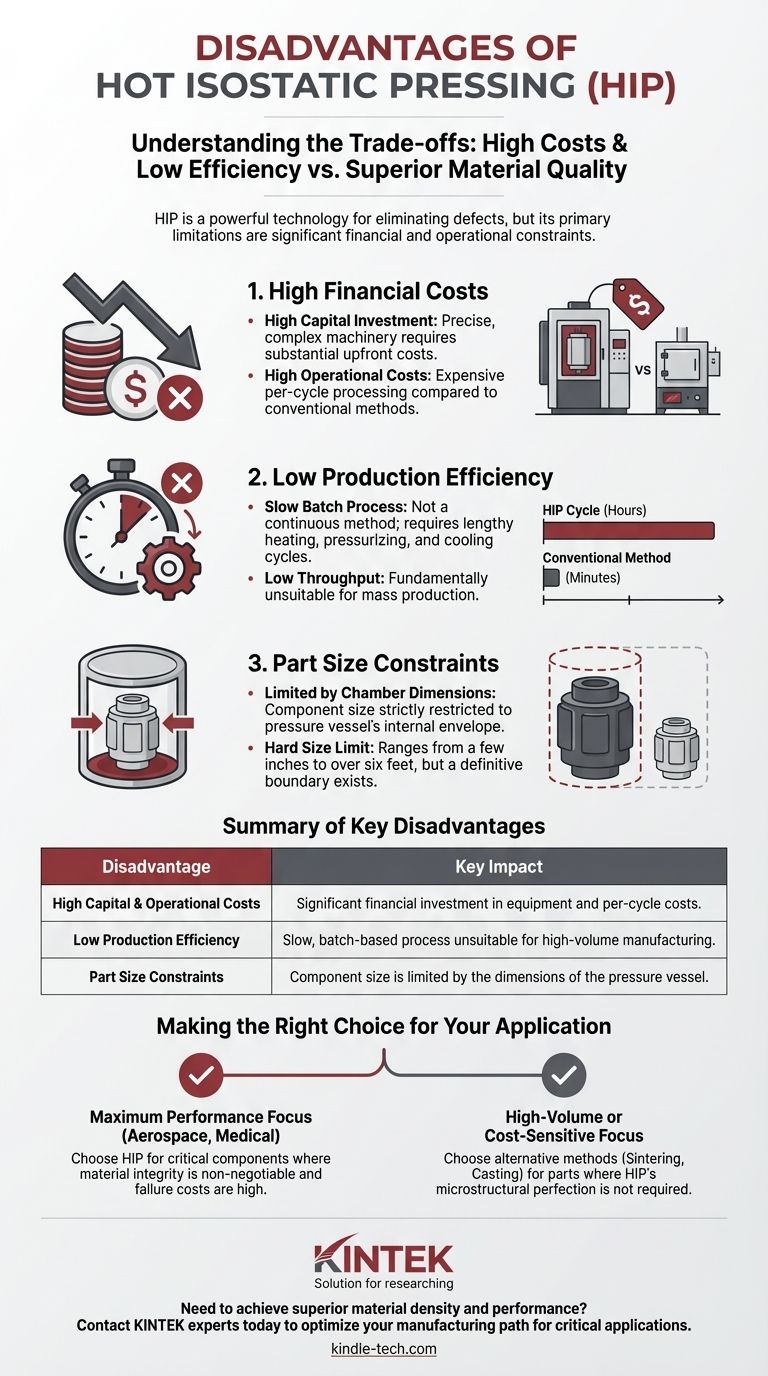

Sebbene sia una tecnologia potente per eliminare i difetti, la pressatura isostatica a caldo (HIP) è limitata principalmente dai suoi significativi costi finanziari e operativi. Il processo è caratterizzato da una bassa efficienza produttiva e da un elevato investimento di capitale, il che lo rende inadatto per applicazioni ad alto volume o sensibili ai costi, dove metodi alternativi sono sufficienti.

I principali svantaggi della pressatura isostatica a caldo non sono i fallimenti tecnici, ma le realtà economiche e logistiche. Si scambiano costi di produzione più elevati e tempi di ciclo più lenti per miglioramenti senza pari nella densità, uniformità e prestazioni meccaniche del materiale.

Perché scegliere l'HIP in primo luogo?

Per comprendere gli svantaggi dell'HIP, è fondamentale riconoscere innanzitutto i problemi unici che risolve. I produttori investono in questa tecnologia per ottenere proprietà dei materiali spesso irraggiungibili con altri mezzi.

Eliminazione della porosità interna

L'HIP sottopone i componenti a temperatura elevata e ad alta pressione uniforme da tutte le direzioni. Questa combinazione collassa e salda efficacemente i vuoti interni, i pori e i difetti all'interno di un materiale.

Ciò è fondamentale per le parti prodotte con la fabbricazione additiva (stampa 3D), che spesso soffrono di porosità e scarsa adesione degli strati che possono compromettere l'integrità strutturale.

Creazione di microstrutture uniformi

La pressione isostatica assicura che la densità aumenti uniformemente in tutta la parte, indipendentemente dalla sua forma. Ciò previene l'anisotropia (proprietà dipendenti dalla direzione) che può verificarsi con metodi di pressatura unidirezionale.

Il risultato è un materiale omogeneo con proprietà meccaniche prevedibili e coerenti, come una migliore duttilità e resistenza alla fatica.

Consolidamento delle fasi di produzione

In alcuni flussi di lavoro, l'HIP può combinare i processi di trattamento termico, tempra e invecchiamento in un unico ciclo. Questo consolidamento può ridurre il numero totale di fasi di produzione, compensando in parte la sua lentezza intrinseca.

Comprendere i compromessi: gli svantaggi principali

La decisione di utilizzare l'HIP dipende dal fatto che i suoi benefici giustifichino i suoi significativi inconvenienti. Questi svantaggi sono quasi interamente correlati ai costi e alla logistica di produzione.

Alti costi di produzione e attrezzature

I macchinari richiesti per l'HIP sono precisi, complessi e devono gestire in sicurezza pressioni e temperature estreme. Ciò comporta un investimento di capitale iniziale molto elevato.

Inoltre, il costo operativo per ciclo è considerevole, rendendo il prezzo per parte molto più elevato rispetto ai metodi convenzionali di sinterizzazione o fusione.

Bassa efficienza produttiva

L'HIP è un processo a lotti, non continuo. Caricare la camera, eseguire il ciclo di riscaldamento e pressurizzazione e raffreddare può richiedere molte ore.

Questo lento tempo di ciclo porta a una bassa produttività, rendendolo fondamentalmente inadatto alla produzione di massa. È un metodo per la qualità, non per la quantità.

Vincoli sulle dimensioni dei pezzi

La dimensione del componente che può essere lavorato è strettamente limitata dalle dimensioni interne della camera di pressione del sistema HIP.

Sebbene esistano sistemi di varie dimensioni, da pochi centimetri a oltre sei piedi di diametro, c'è sempre un limite rigido all'ingombro del pezzo.

Fare la scelta giusta per la tua applicazione

Scegliere se utilizzare la pressatura isostatica a caldo richiede una chiara comprensione dell'obiettivo principale del progetto.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: l'HIP è la scelta superiore quando il costo del fallimento del componente è estremamente elevato e l'integrità del materiale non è negoziabile, come negli impianti aerospaziali o medici.

- Se il tuo obiettivo principale è la produzione ad alto volume o sensibile ai costi: i metodi alternativi come la sinterizzazione convenzionale, la fusione o la forgiatura sono molto più economicamente vantaggiosi per le parti che non richiedono il livello di perfezione microstrutturale dell'HIP.

In definitiva, considerare la pressatura isostatica a caldo come una fase di finitura specializzata per componenti critici, piuttosto che come un metodo di produzione generale, è la chiave per sfruttarne efficacemente la potenza.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Alti costi di capitale e operativi | Investimento finanziario significativo in attrezzature e costi per ciclo. |

| Bassa efficienza produttiva | Processo lento, basato su lotti, non adatto alla produzione ad alto volume. |

| Vincoli sulle dimensioni dei pezzi | La dimensione del componente è limitata dalle dimensioni del recipiente a pressione. |

Hai bisogno di ottenere una densità e prestazioni superiori del materiale per i tuoi componenti critici?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo avanzati, comprese soluzioni per il collaudo e la lavorazione dei materiali. Se stai sviluppando componenti per l'aerospaziale, impianti medici o altre applicazioni ad alte prestazioni, la nostra esperienza può aiutarti a determinare il percorso di produzione più efficiente ed efficace.

Contatta oggi i nostri esperti per discutere le tue specifiche sfide relative ai materiali e come le nostre soluzioni possono aiutarti a ottimizzare la qualità e le prestazioni.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Qual è la funzione di una pressa isostatica a caldo (WIP) nelle celle a sacchetto interamente a stato solido? Ottimizzare la densità della batteria

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Come le presse isostatiche a caldo migliorano le prestazioni degli elettrodi a secco? Aumenta la conduttività ASSB con calore e pressione

- Qual è lo scopo dell'utilizzo di un sistema di pompe a diffusione ad alto vuoto per il pre-trattamento di capsule di polvere in HIP? Evitare PPB

- Perché è necessaria la pressatura isostatica a caldo (HIP) per l'Inconel 718 additivo? Raggiungere il 100% della densità teorica

- Quando è stata inventata la pressatura isostatica a caldo? La svolta del 1955 per un'integrità superiore dei materiali

- Qual è l'applicazione della pressatura isostatica? Ottenere una densità uniforme nei componenti ad alte prestazioni

- La pressatura isostatica a caldo è costosa? Investire nell'integrità del materiale senza pari per i componenti critici