I principali svantaggi della Deposizione Chimica da Vapore (CVD) per la sintesi del grafene sono radicati nelle complessità del controllo di processo, in particolare nel comportamento del catalizzatore metallico. Sebbene il CVD sia il metodo principale per la produzione su larga scala, la sua sensibilità a parametri come la temperatura e le velocità di raffreddamento crea sfide significative nel raggiungere un grafene monostrato perfettamente uniforme e privo di difetti.

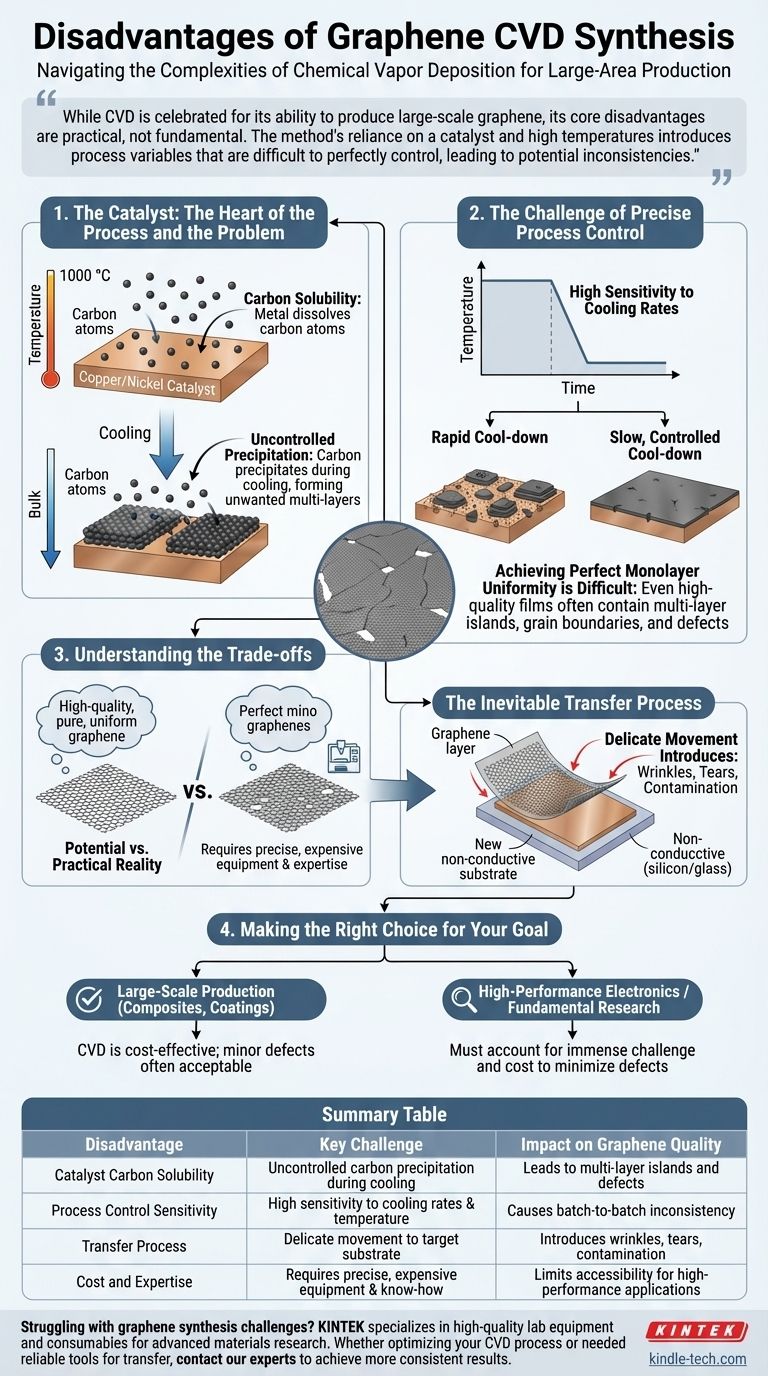

Sebbene il CVD sia celebrato per la sua capacità di produrre grafene su larga scala, i suoi svantaggi principali sono pratici, non fondamentali. La dipendenza del metodo da un catalizzatore e da alte temperature introduce variabili di processo difficili da controllare perfettamente, portando a potenziali incongruenze nella qualità del materiale finale.

Il Catalizzatore: Il Cuore del Processo e il Problema

Il catalizzatore di metallo di transizione, tipicamente rame o nichel, è essenziale per la crescita del grafene ma è anche la fonte di diverse sfide chiave. La sua interazione con il carbonio ad alte temperature determina la qualità del film finale.

Il Problema della Solubilità del Carbonio

Molti catalizzatori metallici hanno una solubilità del carbonio finita, il che significa che possono dissolvere atomi di carbonio nella loro struttura di massa alle alte temperature richieste per il CVD (circa 1000 °C).

Questo processo sequestra il carbonio destinato alla formazione di grafene a livello superficiale, creando un serbatoio di atomi all'interno del metallo stesso.

Precipitazione Incontrollata Durante il Raffreddamento

Man mano che il sistema si raffredda dopo la crescita, la capacità del catalizzatore di trattenere il carbonio disciolto diminuisce drasticamente. Ciò costringe gli atomi di carbonio intrappolati a precipitare nuovamente sulla superficie.

Questa precipitazione è spesso incontrollata e può portare alla formazione di strati aggiuntivi di grafene indesiderati o depositi di carbonio amorfo, compromettendo l'uniformità del monostrato desiderato.

La Sfida del Controllo Preciso del Processo

Oltre alla chimica del catalizzatore, i parametri fisici del processo CVD sono estremamente sensibili. Deviazioni minori possono avere un impatto significativo sul prodotto finale.

Elevata Sensibilità alle Velocità di Raffreddamento

La velocità con cui il catalizzatore viene raffreddato è una variabile critica. Diverse velocità di raffreddamento influenzano direttamente il modo in cui il carbonio disciolto precipita.

Un raffreddamento rapido potrebbe intrappolare difetti o risultare in uno spessore di strato diverso rispetto a un raffreddamento lento e controllato. Ciò rende il raggiungimento della coerenza tra lotti una sfida ingegneristica significativa.

Raggiungere una Perfetta Uniformità di Monostrato

La combinazione di solubilità del carbonio, precipitazione incontrollata e sensibilità al raffreddamento significa che produrre un monostrato veramente omogeneo e su larga scala è difficile.

Anche in film di alta qualità, è comune trovare piccole isole multistrato, bordi di grano o difetti che possono degradare le eccezionali proprietà elettroniche del grafene perfetto.

Comprendere i Compromessi

Nessun metodo di produzione è perfetto. Gli svantaggi del CVD devono essere soppesati rispetto ai suoi significativi punti di forza, che non sono eguagliati da altre tecniche di sintesi.

Potenziale vs. Realtà Pratica

I riferimenti sono chiari sul fatto che il CVD può e produce grafene di alta qualità, puro e uniforme. Lo svantaggio è il divario tra questo potenziale e la realtà pratica della produzione.

Il raggiungimento di questa alta qualità richiede attrezzature estremamente precise, costose e ben calibrate, insieme a una significativa esperienza di processo.

L'Inevitabile Processo di Trasferimento

Un grave svantaggio pratico non direttamente correlato alla crescita è che il grafene viene formato su un substrato metallico e deve essere trasferito su un nuovo substrato non conduttivo (come silicio o vetro) per la maggior parte delle applicazioni.

Questo processo di trasferimento è delicato e può introdurre pieghe, strappi e contaminazioni, che possono degradare le proprietà del materiale più dei difetti di crescita iniziali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il significato di questi svantaggi dipende interamente dall'applicazione prevista per il grafene.

- Se il tuo obiettivo principale è la produzione su larga scala per applicazioni come compositi o rivestimenti: Il CVD è il metodo più conveniente e scalabile, poiché difetti minori o problemi di uniformità sono spesso accettabili.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni o la ricerca fondamentale: Devi tenere conto dell'immensa sfida e del costo di perfezionare il processo CVD e il successivo trasferimento per minimizzare i difetti che comprometterebbero le prestazioni.

Comprendere queste sfide intrinseche è il primo passo per padroneggiare il processo e sfruttarne le potenti capacità.

Tabella Riepilogativa:

| Svantaggio | Sfida Chiave | Impatto sulla Qualità del Grafene |

|---|---|---|

| Solubilità del Carbonio del Catalizzatore | Precipitazione incontrollata del carbonio durante il raffreddamento | Porta a isole multistrato e difetti |

| Sensibilità del Controllo di Processo | Elevata sensibilità alle velocità di raffreddamento e alla temperatura | Causa inconsistenza tra lotti |

| Processo di Trasferimento | Spostamento delicato dal metallo al substrato target | Introduce pieghe, strappi e contaminazioni |

| Costo ed Expertise | Richiede attrezzature precise, costose e know-how | Limita l'accessibilità per applicazioni ad alte prestazioni |

Hai difficoltà con le sfide della sintesi del grafene? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per la ricerca sui materiali avanzati. Che tu stia ottimizzando il tuo processo CVD o abbia bisogno di strumenti affidabili per il trasferimento del grafene, la nostra esperienza può aiutarti a ottenere risultati più coerenti e di alta qualità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella produzione di grafene e oltre.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore