Sebbene sia un potente strumento per una rapida separazione solido-liquido, la filtrazione centrifuga non è una soluzione universale. I suoi principali svantaggi derivano dalla sua complessità meccanica e dalla dipendenza da elevate velocità di rotazione, che portano a costi di capitale elevati, significative esigenze di manutenzione, potenziale danneggiamento del prodotto dovuto a forze di taglio e inefficienza nella gestione di particelle molto fini o deformabili.

Il compromesso fondamentale della filtrazione centrifuga è la velocità rispetto al costo e alla finezza. Sebbene eccella nello sgrondare rapidamente solidi granulari, questa prestazione ha il prezzo di un elevato investimento, complessità operativa e un rischio significativo di danneggiare materiali delicati o di non riuscire a catturare particelle fini.

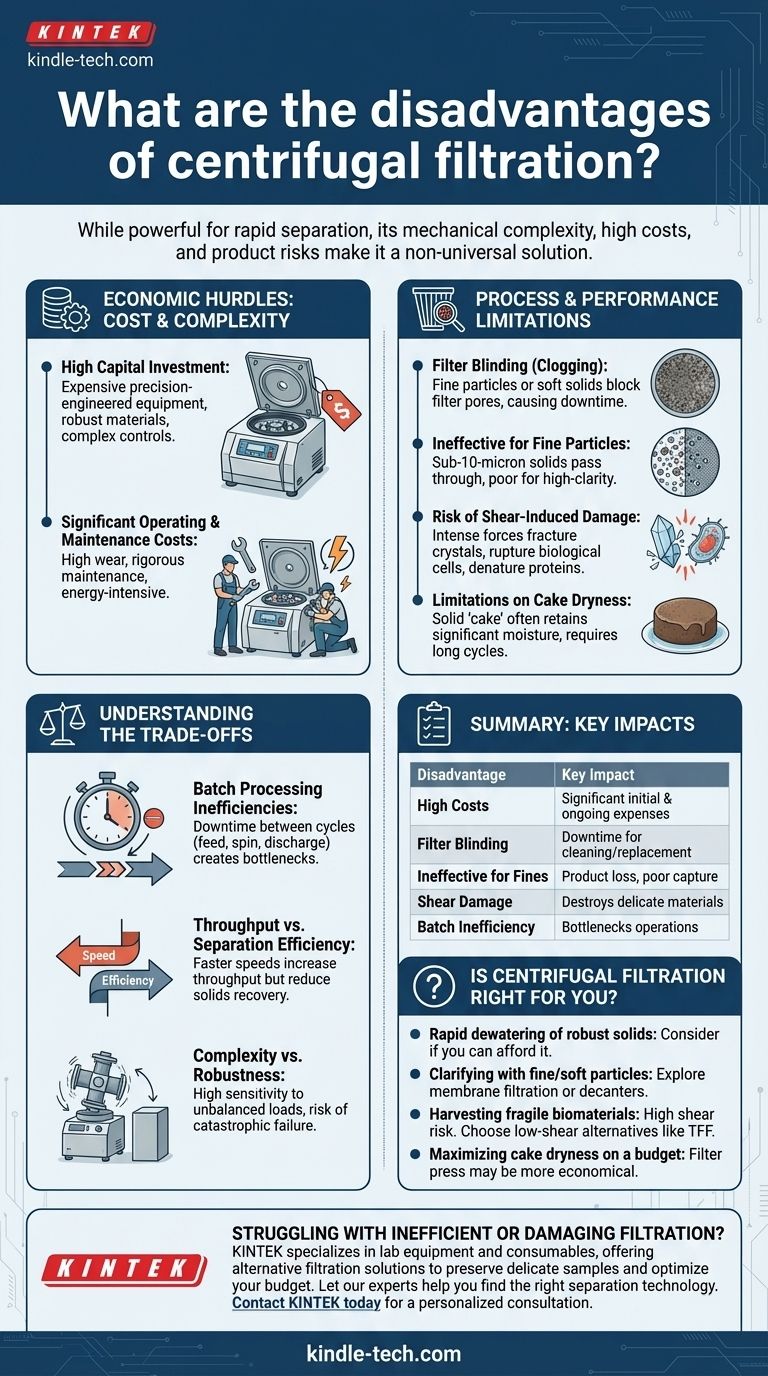

Gli ostacoli economici: costi e complessità

Le centrifughe sono macchine sofisticate e il loro costo va ben oltre il prezzo di acquisto iniziale. Comprendere il costo totale di proprietà è fondamentale quando si valuta questa tecnologia.

Elevato investimento di capitale iniziale

Una centrifuga è un'apparecchiatura rotante di precisione, ad alta velocità. Le tolleranze di fabbricazione, i materiali robusti necessari per gestire forze immense e i complessi sistemi di controllo la rendono una delle apparecchiature di separazione più costose.

Costi operativi e di manutenzione significativi

Le alte velocità generano un'usura considerevole sui componenti meccanici come cuscinetti, guarnizioni e sistemi di trasmissione. Ciò richiede un rigoroso programma di manutenzione preventiva eseguito da tecnici qualificati. Inoltre, queste macchine consumano molta energia, contribuendo ad alti costi operativi durante la loro vita utile.

Limitazioni di processo e prestazionali

Oltre all'aspetto economico, la filtrazione centrifuga presenta limitazioni di processo fondamentali che la rendono inadatta per determinate applicazioni. Queste limitazioni sono direttamente legate al suo principio operativo.

La sfida dell'intasamento del filtro (Filter Blinding)

Il mezzo filtrante (un setaccio o un tessuto) è suscettibile all'intasamento (blinding), ovvero all'occlusione. Ciò si verifica quando particelle fini ostruiscono i pori del filtro o quando solidi morbidi e gelatinosi si deformano sotto pressione e si spalmano sulla superficie, bloccando il flusso del liquido. L'intasamento arresta il processo e richiede tempi di inattività per la pulizia o la sostituzione del mezzo.

Inefficacia con particelle molto fini

La filtrazione centrifuga si basa su una barriera fisica. Se le particelle solide sono più piccole delle aperture nel mezzo filtrante, passeranno attraverso il liquido (filtrato). Ciò la rende una scelta sbagliata per le applicazioni che richiedono un liquido di elevata limpidezza o per la cattura di solidi nell'intervallo inferiore a 10 micron.

Rischio di danneggiamento del prodotto indotto dal taglio

L'intensa accelerazione e le alte forze G possono essere distruttive. Questa forza di taglio può fratturare cristalli delicati, rompere cellule biologiche o denaturare precipitati proteici sensibili. Nelle applicazioni biotecnologiche e farmaceutiche, ciò può comportare una perdita diretta di valore e integrità del prodotto.

Limitazioni sull'asciugatura del pannello (Cake Dryness)

Sebbene la filtrazione centrifuga rimuova efficacemente il liquido in massa, il "pannello" solido risultante può trattenere una quantità significativa di umidità. Ottenere un contenuto di umidità residua molto basso spesso richiede cicli più lunghi o forze G estremamente elevate, il che potrebbe non essere pratico o economico rispetto a una tecnologia come il filtro pressa.

Comprendere i compromessi

Scegliere la filtrazione centrifuga implica accettare una serie specifica di compromessi. Il compromesso principale è spesso tra velocità di elaborazione e qualità o efficienza complessiva.

Inefficienze della lavorazione a lotti (Batch Processing)

Molte centrifughe industriali operano a lotti. Il ciclo prevede l'accelerazione, l'alimentazione, la centrifugazione, la decelerazione e lo scarico del pannello solido. Questo tempo di inattività non produttivo tra i lotti può creare un collo di bottiglia in un processo continuo a monte o a valle.

Portata rispetto all'efficienza di separazione

Esiste spesso una relazione inversa tra portata ed efficienza. L'aumento della velocità di processo riducendo il tempo di "spin" può aumentare la quantità di materiale lavorato all'ora, ma può anche comportare un pannello solido più umido e una maggiore perdita di solidi fini nel filtrato.

Complessità rispetto alla robustezza

La complessità meccanica che consente le prestazioni ad alta velocità rende anche il sistema più sensibile. Un carico sbilanciato, ad esempio, può causare un guasto catastrofico. Ciò contrasta con tecnologie più semplici e robuste che possono gestire una maggiore variabilità del processo con minori rischi.

La filtrazione centrifuga è adatta alla vostra applicazione?

Per fare la scelta giusta, è necessario allineare le caratteristiche della tecnologia con l'obiettivo di separazione primario.

- Se il vostro obiettivo principale è la rapida disidratazione di solidi cristallini e robusti: la filtrazione centrifuga è un candidato valido, a condizione che possiate sostenere gli elevati costi di capitale e di manutenzione.

- Se il vostro obiettivo principale è chiarificare un liquido con particelle molto fini o morbide: dovreste esplorare metodi alternativi come la filtrazione a membrana o una centrifuga decantatrice, poiché l'intasamento del filtro e la scarsa cattura saranno problemi importanti.

- Se il vostro obiettivo principale è raccogliere materiali biologici fragili (ad esempio cellule, precipitati proteici): le elevate forze di taglio presentano un rischio significativo. Le alternative a basso taglio come la filtrazione a flusso tangenziale (TFF) sono spesso una scelta più sicura per preservare l'integrità del prodotto.

- Se il vostro obiettivo principale è massimizzare l'asciugatura del pannello con un budget limitato: un filtro pressa può raggiungere un'umidità residua inferiore a una frazione del costo di capitale, sebbene con un maggiore coinvolgimento del lavoro manuale.

In definitiva, la comprensione di questi svantaggi assicura che scegliate una tecnologia di separazione basata su una valutazione chiara delle sue reali capacità e costi.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Costi di capitale e operativi elevati | Investimento iniziale significativo e spese continue per manutenzione/energia. |

| Intasamento del filtro (Filter Blinding) e ostruzione | Tempo di inattività del processo richiesto per la pulizia/sostituzione del mezzo filtrante intasato. |

| Inefficace per particelle fini | Scarsa cattura di solidi inferiori a 10 micron, con conseguente perdita di prodotto. |

| Danneggiamento del prodotto indotto dal taglio | Rischio di distruggere cristalli delicati, cellule o proteine. |

| Inefficienza della lavorazione a lotti | Il tempo di inattività non produttivo tra i cicli può creare un collo di bottiglia nelle operazioni. |

Avete problemi con una filtrazione inefficiente o dannosa?

Gli alti costi e i rischi della filtrazione centrifuga potrebbero non essere in linea con le esigenze del vostro laboratorio per una manipolazione delicata o un funzionamento economicamente vantaggioso. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni di filtrazione alternative su misura per preservare campioni delicati e ottimizzare il vostro budget.

Lasciate che i nostri esperti vi aiutino a trovare la giusta tecnologia di separazione per la vostra applicazione specifica. Forniamo attrezzature che garantiscono l'integrità del prodotto e l'efficienza del processo.

Contattate KINTEL oggi stesso per una consulenza personalizzata e scoprite come possiamo migliorare i processi di filtrazione del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Produttore personalizzato di componenti in PTFE Teflon per provette per centrifughe

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Pompa per vuoto rotativa a palette da laboratorio per uso in laboratorio

Domande frequenti

- Qual è la funzione principale di un tubo di allumina (Al2O3) nella sinterizzazione LLZTO? Ottimizza la tua lavorazione termica

- Cosa sono le leghe in parole semplici? Sblocca il potere dei materiali ingegnerizzati

- Perché i tubi ceramici ad alta purezza vengono utilizzati nelle camere di reazione per ossidazione ad alta temperatura? Ottimizza l'integrità della tua ricerca

- Qual è la funzione dei tubi di corindone negli esperimenti di corrosione refrattaria ad alta temperatura? Garantire l'integrità dei dati

- Quali considerazioni tecniche sono coinvolte nella selezione di tubi di reazione al quarzo per la pirolisi della biomassa? Ottimizzare l'efficienza