Sebbene incredibilmente efficace, i principali svantaggi della macinazione a perle sono il rischio significativo di contaminazione del prodotto da parte dei mezzi di macinazione, la complessità del controllo di processo e il potenziale di degradazione del prodotto dovuto all'intensa generazione di calore. Queste sfide derivano direttamente dalla natura ad alta energia e ad alto contatto del processo di macinazione stesso.

Il problema fondamentale con la macinazione a perle non è che abbia dei difetti, ma che il suo meccanismo stesso — impatti intensi e ad alta frequenza — crea rischi intrinseci. Utilizzare con successo un mulino a perle significa meno evitare questi problemi e più gestire attivamente i compromessi tra riduzione della dimensione delle particelle, purezza e costo del processo.

La Sfida della Contaminazione

La contaminazione è spesso la preoccupazione più critica, specialmente in applicazioni di elevata purezza come prodotti farmaceutici, cosmetici ed elettronica. La contaminazione ha origine dall'usura meccanica dei componenti del sistema.

Contaminazione dai Mezzi di Macinazione

Le perle di macinazione sono in collisione costante e ad alta energia tra loro, con le pareti della camera e con il prodotto. Questa azione aggressiva provoca inevitabilmente l'usura delle perle stesse.

Minuscole particelle del materiale delle perle — che si tratti di ossido di zirconio, vetro o acciaio — si staccheranno e si mescoleranno nel prodotto finale. Per un farmaco iniettabile o una sospensione per semiconduttori, questo è spesso inaccettabile.

Contaminazione dai Componenti del Mulino

Non sono solo le perle a usurarsi. Anche l'albero dell'agitatore, il rotore e le pareti interne della camera sono soggetti ad abrasione.

Ciò significa che anche le particelle provenienti da questi componenti possono entrare nel flusso del prodotto. Mitigare ciò richiede l'uso di materiali costosi e altamente durevoli come ceramiche o leghe temprate, il che aumenta significativamente il costo capitale dell'attrezzatura.

Complessità e Controllo del Processo

Un mulino a perle non è un semplice dispositivo "imposta e dimentica". Ottenere risultati coerenti e riproducibili richiede la messa a punto di una complessa interazione di variabili, il che può rappresentare una ripida curva di apprendimento.

Ottimizzazione di Variabili Multiple

Il successo dipende dal bilanciamento di dimensione delle perle, materiale delle perle, carico di perle (volume di riempimento), velocità dell'agitatore, portata del prodotto e temperatura. Una combinazione errata può portare a una macinazione inefficiente, usura eccessiva o persino danni al prodotto.

Trovare la "ricetta" ottimale per una specifica formulazione spesso richiede ampie sperimentazioni e sviluppo del processo, aggiungendo tempo e costi a un progetto.

Il Rischio di Intasamento e Blocco

I mulini a perle utilizzano un separatore, tipicamente un setaccio o uno spazio, per mantenere le perle all'interno della camera di macinazione consentendo al contempo l'uscita della sospensione del prodotto.

Questo separatore può intasarsi a causa di particelle troppo grandi o di un prodotto che tende ad agglomerarsi. Un blocco provoca un rapido aumento della pressione, forzando lo spegnimento del sistema e richiedendo una pulizia e manutenzione lunghe.

Esigenze di Manutenzione Impegnative

L'ambiente ad alta usura implica che componenti come tenute meccaniche, O-ring e il separatore di perle richiedano frequenti ispezioni e sostituzioni. La mancata esecuzione può portare a perdite, perdita di prodotto costoso e tempi di inattività significativi.

Integrità del Prodotto e Stress Termico

L'energia necessaria per scomporre le particelle non scompare; gran parte di essa viene convertita in calore. Questo stress termico può essere dannoso quanto la contaminazione.

Generazione di Calore e Degradazione del Prodotto

L'intensa frizione all'interno della camera di macinazione genera una notevole quantità di calore. Anche con camicie di raffreddamento efficienti, la temperatura può aumentare in modo significativo.

Questo calore può denaturare le proteine, degradare i principi attivi farmaceutici (API), alterare le proprietà dei polimeri o causare reazioni chimiche indesiderate nella formulazione. La gestione della temperatura è un fattore critico e talvolta limitante.

Effetti dello Stress da Alto Taglio

Sebbene l'alto taglio sia necessario per la riduzione della dimensione delle particelle, può essere distruttivo per alcuni materiali. Strutture delicate come polimeri a catena lunga o alcuni prodotti biologici possono essere rotti involontariamente, alterando fondamentalmente la natura del prodotto.

Comprendere i Compromessi Economici e Operativi

Oltre alle sfide tecniche, la macinazione a perle comporta significative considerazioni economiche e operative che devono essere considerate in ogni decisione.

Elevato Consumo Energetico

I mulini a perle sono macchine potenti che richiedono una significativa energia elettrica per funzionare, specialmente su scala industriale. Ciò si traduce direttamente in costi operativi più elevati e un'impronta di carbonio maggiore rispetto ai metodi di miscelazione a basso consumo energetico.

Investimento di Capitale Significativo

I mulini a perle di alta qualità sono costosi. I modelli progettati per ridurre al minimo la contaminazione con camere rivestite in ceramica e componenti di precisione rappresentano una spesa capitale importante. Anche i mezzi di macinazione stessi possono essere un costo ricorrente considerevole.

Sfide con Materiali ad Alta Viscosità

Sebbene i mulini a perle gestiscano un ampio spettro di viscosità, possono avere difficoltà con paste estremamente dense. In questi casi, i mezzi potrebbero non circolare efficacemente, creando "zone morte" nella camera e una macinazione altamente inefficiente, rendendo altre tecnologie come i mulini a tre cilindri una scelta migliore.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi svantaggi è fondamentale per mitigarli. La tua strategia dipenderà interamente dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima purezza (es. farmaceutica, elettronica): Devi investire in mezzi e componenti del mulino in ceramica di alta qualità e convalidare rigorosamente i tuoi protocolli di pulizia e test per gestire il rischio di contaminazione.

- Se il tuo obiettivo principale è la produzione di massa sensibile ai costi (es. inchiostri, rivestimenti): La tua sfida principale è bilanciare il costo dei mezzi rispetto al tasso di usura e al consumo energetico, poiché queste saranno le tue spese operative maggiori.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili al calore (es. prodotti biologici): Dai priorità a un mulino con un sistema di raffreddamento altamente efficiente e un controllo preciso della temperatura, e preparati a operare con parametri più lenti e meno aggressivi.

Anticipando queste sfide, puoi progettare correttamente il tuo processo, selezionare l'attrezzatura giusta e sfruttare efficacemente la potenza della macinazione a perle.

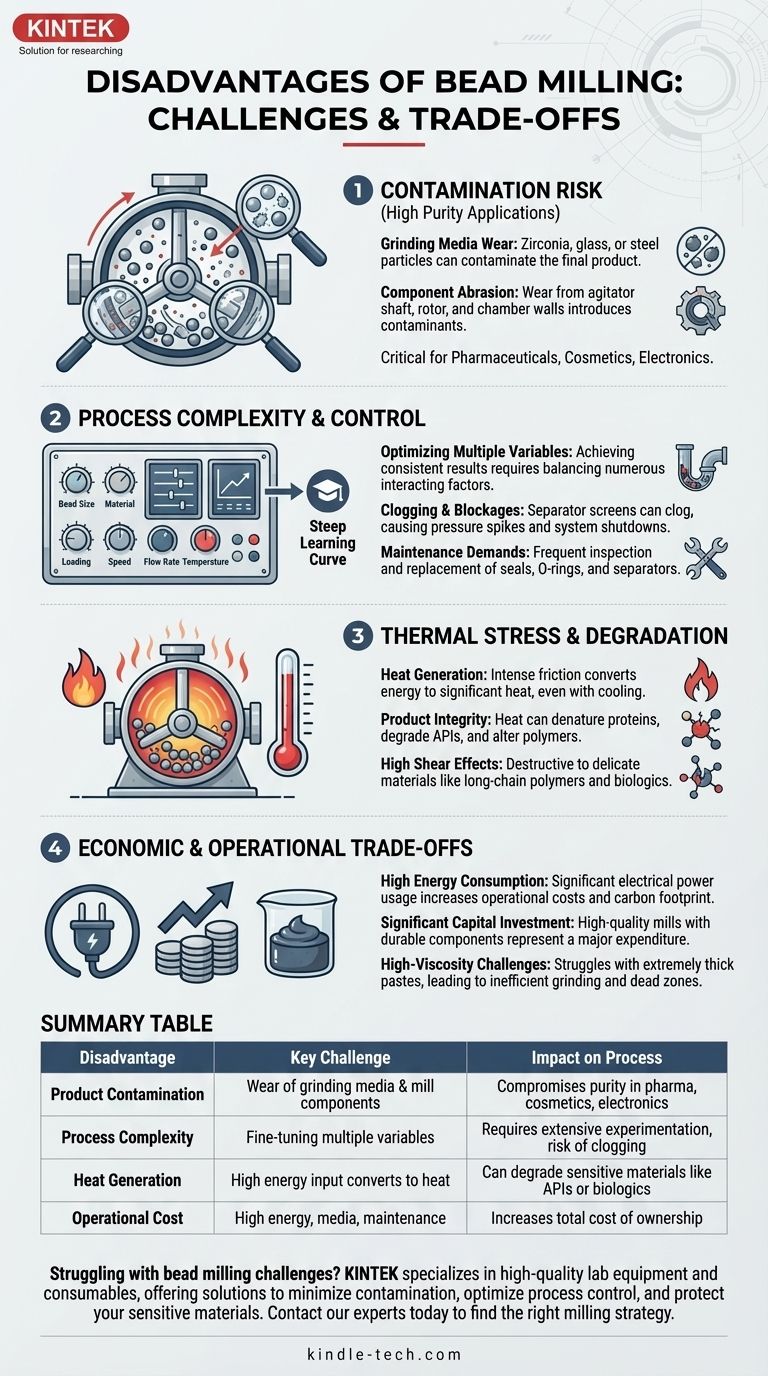

Tabella Riassuntiva:

| Svantaggio | Sfida Chiave | Impatto sul Processo |

|---|---|---|

| Contaminazione del Prodotto | Usura dei mezzi di macinazione e dei componenti del mulino | Compromette la purezza in farmaceutica, cosmetica, elettronica |

| Complessità del Processo | Messa a punto di variabili multiple (velocità, dimensione delle perle, portata) | Richiede ampia sperimentazione, rischio di intasamento |

| Generazione di Calore | Elevato apporto energetico convertito in calore, anche con raffreddamento | Può degradare materiali sensibili come API o prodotti biologici |

| Costo Operativo | Elevato consumo energetico, mezzi costosi, manutenzione frequente | Aumenta il costo totale di proprietà per laboratorio e produzione |

Stai riscontrando problemi con le sfide della macinazione a perle nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, offrendo soluzioni per minimizzare la contaminazione, ottimizzare il controllo di processo e proteggere i tuoi materiali sensibili. Contatta oggi i nostri esperti per trovare la giusta strategia di macinazione per le tue esigenze farmaceutiche, cosmetiche o di R&S!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macinino da laboratorio per la preparazione di campioni

Domande frequenti

- Qual è il ruolo di un mulino miscelatore ad alta energia nella preparazione della NVPF? Raggiungere l'omogeneità a livello atomico per i catodi

- Quali sono gli svantaggi della macinazione a sfere? Limitazioni chiave nella riduzione della dimensione delle particelle

- Perché è necessario un mulino a palle da laboratorio per le polveri di leghe Fe-Cr-Mn-Mo-N? Sblocca la sintesi di leghe ad alte prestazioni

- Come funziona un mulino di macinazione? Una guida alla frantumazione, macinazione e polverizzazione

- Perché è necessario frantumare o macinare i campioni? Garantire analisi di laboratorio accurate e affidabili

- Cosa produce un mulino colloidale? Crea emulsioni e dispersioni ultrafini

- Perché abbiamo usato la macinazione a sfere per i materiali? Ottenere una riduzione precisa delle dimensioni delle particelle e la sintesi dei materiali

- Perché è necessario un mulino a sfere da laboratorio per la macinazione secondaria? Sblocca la reattività per la sintesi idrotermale