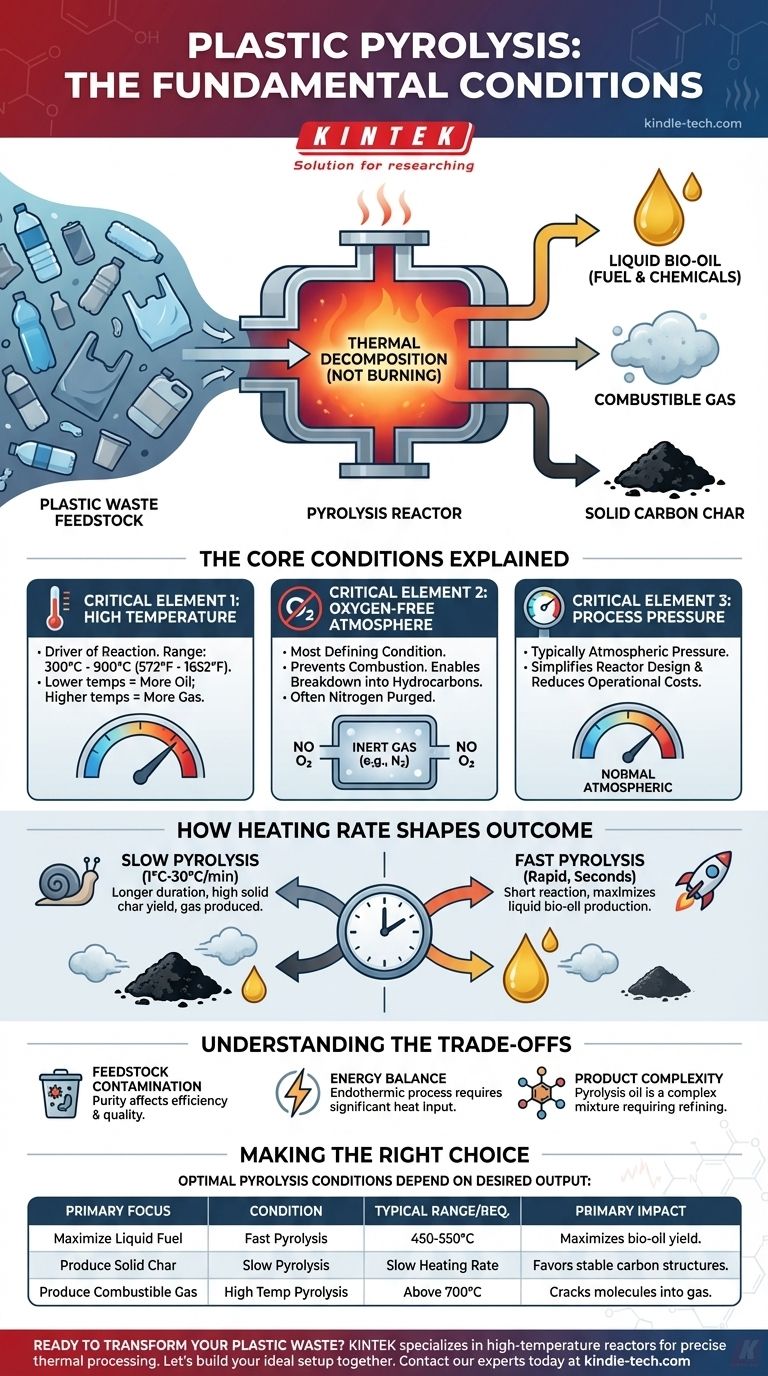

Le condizioni fondamentali per la pirolisi della plastica sono l'elevato calore e la quasi totale assenza di ossigeno. Questo processo non è combustione; è la decomposizione termica di lunghe catene polimeriche in molecole più piccole e più preziose come oli, gas e un residuo solido di carbonio chiamato char.

La pirolisi è un processo di riciclo chimico che utilizza un ambiente privo di ossigeno e ad alta temperatura per scomporre i rifiuti plastici in combustibili e materie prime chimiche di valore, anziché bruciarli.

Le condizioni fondamentali spiegate

Per avviare con successo la pirolisi, tre parametri ambientali primari devono essere controllati con precisione: temperatura, composizione atmosferica e pressione. Ognuno svolge un ruolo distinto nel processo di decomposizione.

Elemento critico 1: Alta temperatura

La temperatura è il principale motore della reazione, fornendo l'energia necessaria per rompere i forti legami chimici all'interno dei polimeri plastici.

Gli intervalli di temperatura tipici per la pirolisi della plastica sono tra 300°C e 900°C (572°F a 1652°F). Temperature più basse tendono a produrre più olio liquido, mentre temperature più alte possono favorire la produzione di gas.

Elemento critico 2: Un'atmosfera priva di ossigeno

Questa è la condizione più distintiva della pirolisi. Il processo deve avvenire in un ambiente inerte o con ossigeno limitato, spesso spurgando il reattore con gas azoto.

L'assenza di ossigeno è cruciale perché impedisce la combustione. Invece di reagire con l'ossigeno per produrre cenere, CO2 e acqua, le molecole di plastica si scompongono in idrocarburi più piccoli.

Elemento critico 3: Pressione di processo

Per la maggior parte delle applicazioni, la pirolisi della plastica viene condotta a o vicino alla normale pressione atmosferica. Ciò semplifica la progettazione del reattore e riduce i costi operativi e la complessità rispetto ai sistemi ad alta pressione.

Come la velocità di riscaldamento modella il risultato

Oltre alle condizioni fondamentali, la velocità con cui la plastica viene riscaldata (la velocità di riscaldamento) ha un impatto significativo sui prodotti finali. Questa è la distinzione primaria tra i due tipi principali di pirolisi.

Pirolisi lenta

Come suggerisce il nome, questo metodo utilizza una velocità di riscaldamento lenta, tipicamente tra 1°C e 30°C al minuto. La plastica è esposta alla temperatura target per una durata maggiore.

Questo processo più lento tende a produrre una resa maggiore di char solido (una forma di nerofumo) e gas, con una resa inferiore di olio liquido.

Pirolisi rapida

La pirolisi rapida utilizza una velocità di riscaldamento molto elevata e un tempo di reazione molto più breve (spesso solo pochi secondi).

Questa rapida decomposizione è ottimizzata per massimizzare la produzione di bio-olio liquido (noto anche come olio di pirolisi), che è spesso il prodotto più desiderato per l'uso come combustibile o materia prima chimica.

Comprendere i compromessi

Sebbene potente, la pirolisi è un processo complesso con sfide intrinseche che devono essere considerate per qualsiasi applicazione pratica.

Contaminazione della materia prima

I rifiuti plastici del mondo reale sono raramente puri. Contaminanti come residui di cibo, etichette di carta e altri materiali possono influenzare l'efficienza della reazione e la qualità dei prodotti finali.

Bilancio energetico

La pirolisi è un processo endotermico, il che significa che richiede un significativo apporto di energia per mantenere le alte temperature necessarie per scomporre la plastica. Una parte del gas prodotto durante il processo viene spesso combusta per fornire questo calore necessario.

Complessità del prodotto

L'olio di pirolisi risultante non è un combustibile finito. È una miscela complessa di decine o centinaia di diversi composti idrocarburici e potrebbe richiedere ulteriore raffinazione o aggiornamento prima di poter essere utilizzato in motori o processi chimici.

Fare la scelta giusta per il tuo obiettivo

Le condizioni ottimali di pirolisi dipendono interamente dal risultato desiderato.

- Se il tuo obiettivo principale è massimizzare il combustibile liquido (olio di pirolisi): La pirolisi rapida a temperature moderate (circa 450-550°C) è l'approccio più efficace.

- Se il tuo obiettivo principale è produrre char di carbonio solido: La pirolisi lenta è il metodo ideale, poiché il tempo di reazione più lungo favorisce la formazione di strutture di carbonio stabili.

- Se il tuo obiettivo principale è produrre gas combustibile: La pirolisi a temperature molto elevate (oltre 700°C) romperà le molecole più grandi in idrocarburi gassosi più piccoli.

In definitiva, il controllo di queste condizioni fondamentali ti consente di trasformare i rifiuti plastici in una risorsa mirata e preziosa.

Tabella riassuntiva:

| Condizione | Intervallo/Requisito tipico | Impatto primario |

|---|---|---|

| Temperatura | 300°C a 900°C (572°F a 1652°F) | Guida la scomposizione del polimero; temperature più basse favoriscono l'olio liquido, temperature più alte favoriscono il gas. |

| Atmosfera | Senza ossigeno (inerte, es. azoto) | Previene la combustione; consente la decomposizione termica in idrocarburi. |

| Pressione | Pressione atmosferica | Semplifica la progettazione e il funzionamento del reattore. |

| Velocità di riscaldamento | Lenta (1-30°C/min) o Rapida (rapida, secondi) | La pirolisi lenta produce più char; la pirolisi rapida massimizza l'olio liquido. |

Pronto a trasformare i tuoi rifiuti plastici in risorse preziose? La giusta attrezzatura da laboratorio è cruciale per la ricerca e l'ottimizzazione delle condizioni di pirolisi. KINTEK è specializzata in reattori ad alta temperatura e sistemi di laboratorio progettati per una precisa elaborazione termica. Che tu stia sviluppando la pirolisi rapida per il bio-olio o studiando la pirolisi lenta per la produzione di char, le nostre soluzioni offrono il controllo e l'affidabilità di cui hai bisogno.

Costruiamo insieme la tua configurazione di pirolisi ideale. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e come KINTEK può supportare i tuoi obiettivi di riciclo e recupero energetico.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output