In termini semplici, la Deposizione Fisica da Fase Vapore (PVD) è una famiglia di processi di rivestimento avanzati condotti all'interno di una camera ad alto vuoto. Il principio fondamentale prevede di prendere un materiale sorgente solido, convertirlo in vapore e quindi permettere a quel vapore di condensare su un oggetto bersaglio, o substrato, come un film molto sottile e durevole. Questo processo trasferisce fisicamente il materiale atomo per atomo, creando rivestimenti con proprietà significativamente migliorate.

Il PVD non è una singola tecnica ma una categoria di metodi basati sul vuoto per l'ingegnerizzazione della superficie di un materiale. Il suo scopo principale è depositare un film sottile ad alte prestazioni da una sorgente fisica, migliorando fondamentalmente la durezza, la resistenza all'usura o la protezione dalla corrosione di un componente senza alterarne la struttura sottostante.

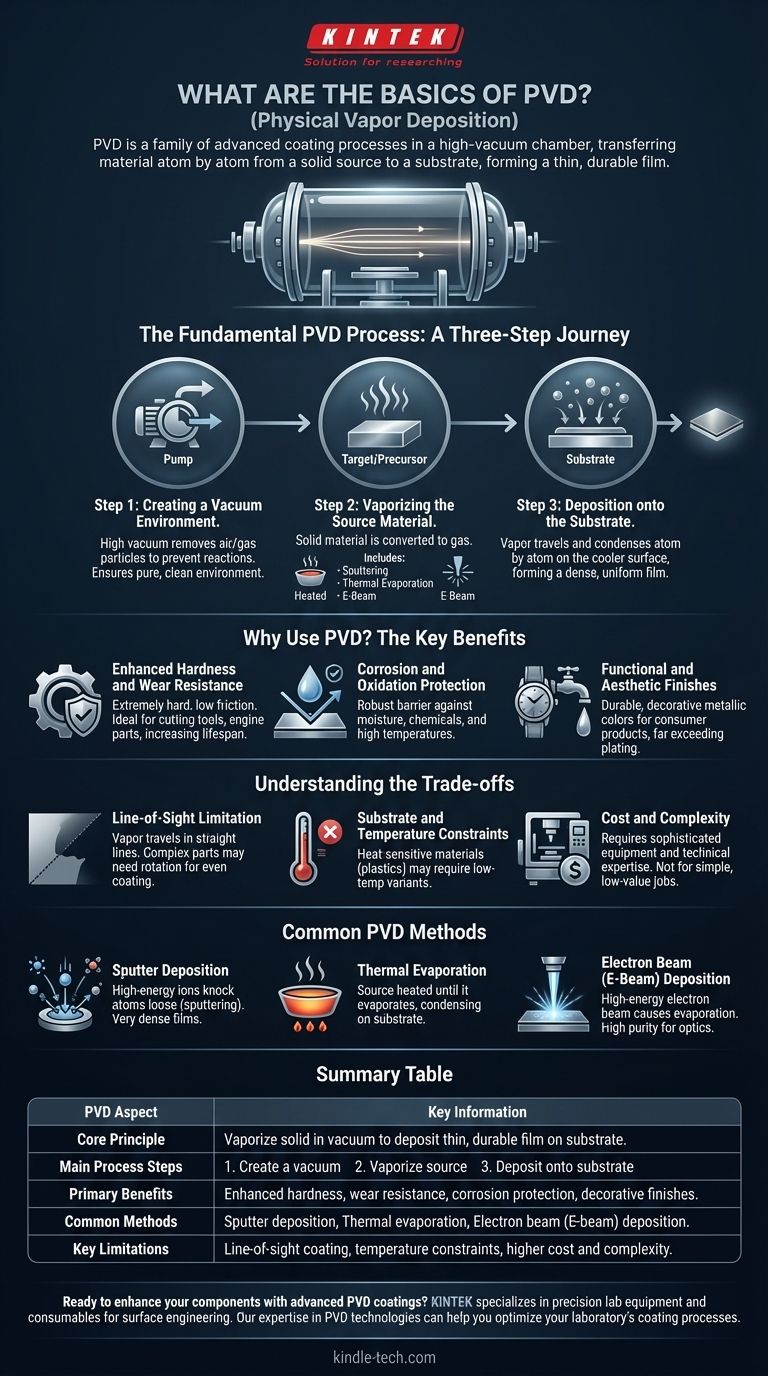

Il Processo Fondamentale del PVD: Un Viaggio in Tre Fasi

Ogni processo PVD, indipendentemente dal tipo specifico, segue la stessa sequenza fondamentale di eventi all'interno di una camera a vuoto. Comprendere questa sequenza è fondamentale per capire come funziona il PVD.

Fase 1: Creazione di un Ambiente Sotto Vuoto

L'intero processo deve avvenire sotto alto vuoto. Questo è fondamentale perché rimuove l'aria e altre particelle di gas che potrebbero altrimenti reagire con o impedire al materiale di rivestimento vaporizzato di raggiungere il substrato.

Un ambiente pulito e vuoto garantisce che il rivestimento finale sia puro e aderisca correttamente alla superficie.

Fase 2: Vaporizzazione del Materiale Sorgente

Questa è la fase di creazione del "Vapore Fisico". Un materiale solido, spesso chiamato "bersaglio" o "precursore", viene convertito in uno stato gassoso. Il metodo utilizzato per questa vaporizzazione è ciò che distingue principalmente i diversi tipi di PVD.

Ciò può essere ottenuto riscaldando il materiale fino a quando evapora, bombardandolo con ioni ad alta energia per staccare gli atomi (sputtering), o colpendolo con un fascio di elettroni ad alta energia.

Fase 3: Deposizione sul Substrato

Il materiale vaporizzato viaggia attraverso la camera a vuoto e colpisce il substrato (la parte da rivestire). A contatto con la superficie più fredda del substrato, il vapore condensa nuovamente in uno stato solido.

Questa condensazione si accumula atomo per atomo, formando un film sottile, denso e altamente uniforme sulla superficie del pezzo.

Perché Usare il PVD? I Vantaggi Chiave

Il PVD viene utilizzato quando la superficie di un componente necessita di proprietà che il materiale sfuso non può fornire. L'obiettivo è aggiungere funzionalità o durabilità direttamente dove è più necessario: la superficie.

Durezza e Resistenza all'Usura Migliorate

I rivestimenti PVD sono spesso estremamente duri e hanno un basso coefficiente di attrito. Questo li rende ideali per utensili da taglio, componenti di motori e altre parti esposte a forte usura, aumentando drasticamente la loro durata operativa.

Protezione dalla Corrosione e dall'Ossidazione

Il film depositato agisce come una robusta barriera tra il substrato e l'ambiente. Questo scudo protegge il materiale sottostante da umidità, sostanze chimiche e alte temperature che altrimenti causerebbero ruggine, corrosione o ossidazione.

Finiture Funzionali ed Estetiche

Oltre alle prestazioni industriali, il PVD è ampiamente utilizzato per applicare finiture durevoli e decorative a prodotti di consumo. Può produrre una vasta gamma di colori metallici su articoli come orologi, rubinetti e ferramenta, fornendo una finitura molto più resistente della placcatura tradizionale.

Comprendere i Compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Limitazione della Linea di Vista

La maggior parte dei processi PVD sono "a linea di vista", il che significa che il materiale vaporizzato viaggia in linea retta. Le aree di una parte complessa che sono nascoste o in ombra rispetto alla sorgente di vapore non riceveranno un rivestimento uniforme. Spesso sono necessari fissaggi e rotazione del pezzo per gestire questo aspetto.

Vincoli di Substrato e Temperatura

Il processo di deposizione spesso comporta calore, il che può essere un problema per substrati sensibili alla temperatura come alcune plastiche o polimeri. Sebbene esistano varianti PVD a bassa temperatura, rimane una considerazione chiave.

Costo e Complessità

Il PVD richiede attrezzature per il vuoto sofisticate e costose, e il processo stesso richiede una significativa competenza tecnica per essere controllato. È un processo industriale, non una semplice tecnica da officina, il che lo rende meno adatto per lavori una tantum o componenti di basso valore.

Uno Sguardo ai Metodi PVD Comuni

Il termine "PVD" copre diverse tecnologie distinte. La differenza principale tra loro è come creano il vapore dal materiale sorgente solido.

Deposizione per Sputtering

Nello sputtering, il materiale bersaglio viene bombardato con ioni ad alta energia. Questo agisce come una partita di biliardo subatomica, dove gli ioni staccano atomi dal bersaglio, "sputterandoli" verso il substrato. Produce film molto densi e uniformi.

Evaporazione Termica

Questo è uno dei metodi più semplici. Il materiale sorgente viene posto in un crogiolo e riscaldato sotto vuoto fino a quando evapora, molto simile all'acqua che bolle. Il vapore risultante sale e condensa sul substrato posto sopra di esso.

Deposizione a Fascio di Elettroni (E-Beam)

Questo metodo utilizza un fascio di elettroni ad alta energia focalizzato magneticamente per colpire il materiale sorgente. Il fascio genera calore intenso e localizzato, causando l'evaporazione del materiale con alta efficienza e purezza, rendendolo ideale per applicazioni ottiche ed elettroniche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo PVD dipende interamente dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: Lo sputtering o la deposizione ad arco catodico sono spesso preferiti per i loro rivestimenti densi, altamente aderenti e duri.

- Se il tuo obiettivo principale sono film ad alta purezza per ottica o elettronica: L'e-beam o l'evaporazione termica offrono un eccellente controllo sulla purezza e sulla velocità di deposizione.

- Se il tuo obiettivo principale è rivestire una plastica o un polimero sensibile al calore: I processi di sputtering specializzati a bassa temperatura potrebbero essere l'unica soluzione praticabile.

In definitiva, il PVD è uno strumento potente per ingegnerizzare la superficie di un materiale in modo che si comporti ben oltre le sue capacità naturali.

Tabella Riepilogativa:

| Aspetto PVD | Informazioni Chiave |

|---|---|

| Principio Fondamentale | Vaporizzare un materiale solido sotto vuoto per depositare un film sottile e durevole su un substrato |

| Fasi Principali del Processo | 1. Creare un vuoto 2. Vaporizzare il materiale sorgente 3. Depositare sul substrato |

| Vantaggi Primari | Durezza migliorata, resistenza all'usura, protezione dalla corrosione e finiture decorative |

| Metodi Comuni | Deposizione per sputtering, Evaporazione termica, Deposizione a fascio di elettroni (E-beam) |

| Principali Limitazioni | Rivestimento a linea di vista, vincoli di temperatura, costi e complessità maggiori |

Pronto a migliorare i tuoi componenti con rivestimenti PVD avanzati?

KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per applicazioni di ingegneria delle superfici. La nostra esperienza nelle tecnologie PVD può aiutarti a ottenere durezza, resistenza all'usura e protezione dalla corrosione superiori per i tuoi componenti critici.

Contattaci oggi per discutere come le nostre soluzioni PVD possono ottimizzare i processi di rivestimento del tuo laboratorio e fornire risultati eccezionali per le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD