In sostanza, un forno rotante è un forno industriale per la lavorazione di solidi sfusi a temperature estremamente elevate. Le sue applicazioni spaziano in un vasto campo di settori, dalla produzione del cemento nei nostri edifici al riciclo dei rifiuti pericolosi e alla raffinazione dei metalli utilizzati nella tecnologia moderna. Il forno ottiene ciò facendo ruotare il materiale attraverso un cilindro riscaldato e rotante, garantendo un'esposizione uniforme al calore che guida reazioni chimiche o cambiamenti fisici specifici.

La versatilità di un forno rotante deriva non da una singola funzione, ma dalla sua capacità di combinare molteplici processi termici—essiccazione, riscaldamento, trasformazione chimica e raffreddamento—in un'unica operazione continua e ad alto volume. Questo lo rende il cavallo di battaglia industriale per trasformare i solidi sfusi con il calore.

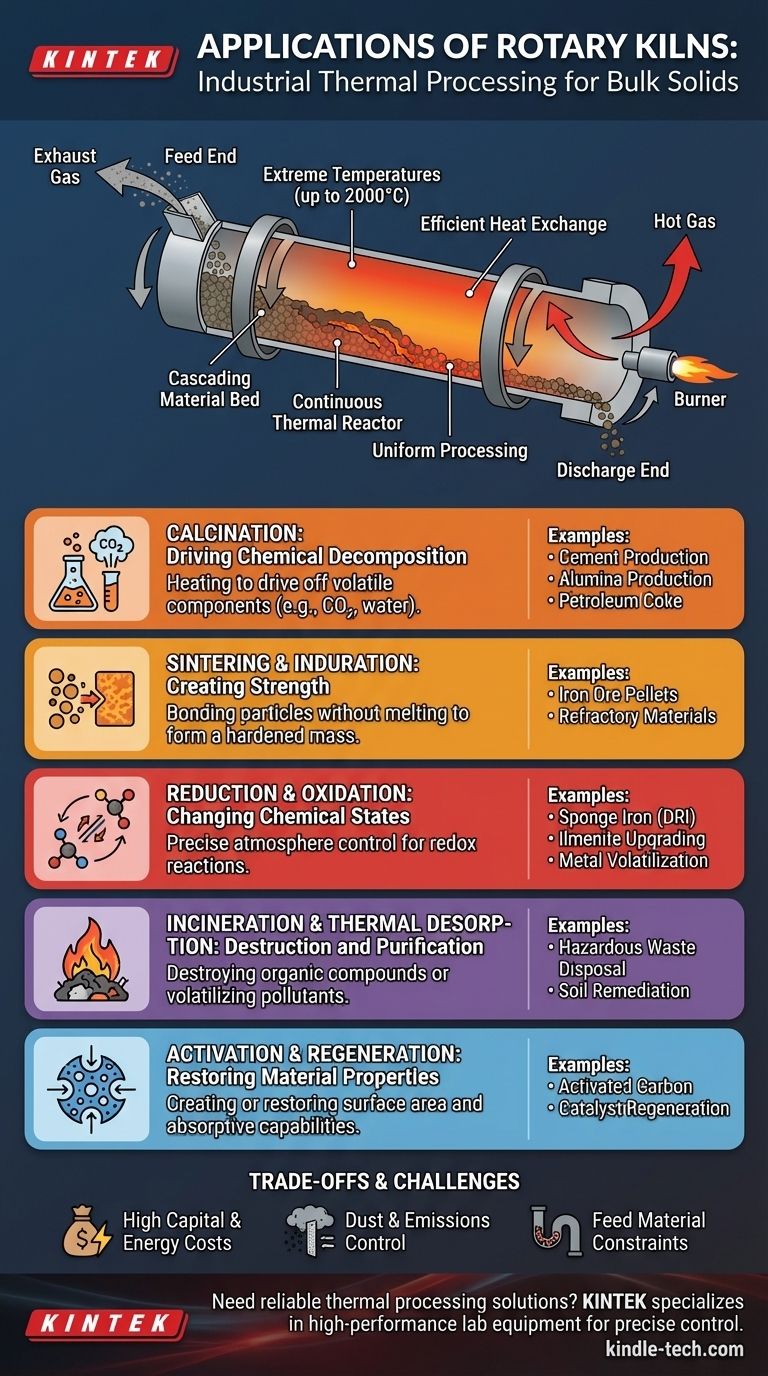

La Funzione Centrale: Un Reattore Termico Continuo

Un forno rotante è molto più di un semplice forno. È un sistema dinamico progettato per la lavorazione precisa e continua dei materiali.

Scambio di Calore e Trasporto del Materiale

Il forno è un lungo guscio cilindrico rivestito di materiale refrattario, montato con una leggera inclinazione. Mentre il forno ruota, il materiale solido all'interno viene sollevato e fatto cadere, progredendo lentamente dall'estremità di alimentazione all'estremità di scarico.

Il gas caldo, prodotto da un bruciatore, fluisce attraverso il forno, tipicamente in direzione opposta ai solidi (flusso controcorrente). Questo design crea uno scambiatore di calore incredibilmente efficiente, trasferendo energia dal gas al materiale.

Un Ambiente ad Alta Temperatura

I forni rotanti sono progettati per creare e mantenere temperature estreme, raggiungendo spesso fino a 1450°C (2640°F) e in alcuni casi speciali, fino a 2000°C (3630°F). Questa capacità è essenziale per avviare reazioni chimiche ad alta intensità energetica.

Lavorazione Uniforme

La costante azione di rotolamento, nota come "a cascata", assicura che il letto di materiale sia ben miscelato. Ciò promuove una distribuzione uniforme della temperatura in tutti i solidi, garantendo che ogni particella subisca lo stesso grado di trattamento termico.

Applicazioni Chiave per Tipo di Processo

Sebbene l'elenco dei materiali lavorati nei forni sia lungo, le applicazioni possono essere comprese raggruppandole in alcuni processi termici fondamentali.

Calcinazione: Guidare la Decomposizione Chimica

La calcinazione è il processo di riscaldamento di un solido a una temperatura elevata per eliminare un componente volatile, come anidride carbonica o acqua. Questo è probabilmente l'uso più comune per un forno rotante.

Gli esempi includono:

- Produzione di Cemento: Riscaldamento del calcare (carbonato di calcio) per produrre calce (ossido di calcio).

- Produzione di Allumina: Calcinazione della bauxite per rimuovere l'acqua.

- Coke di Petrolio: Rimozione degli idrocarburi volatili residui.

Sinterizzazione e Indurimento: Creare Resistenza

La sinterizzazione comporta il riscaldamento di materiale granulare fino a quando i bordi delle particelle iniziano a fondersi, legandole in una singola massa indurita senza fondere l'intera sostanza.

Gli esempi includono:

- Pellet di Minerale di Ferro: Indurimento dei pellet prima che vengano alimentati in un altoforno.

- Materiali Refrattari: Sinterizzazione di magnesite e dolomite per creare mattoni durevoli e resistenti al calore.

Riduzione e Ossidazione: Cambiare Stati Chimici

I forni consentono un controllo preciso sull'atmosfera del forno, rendendoli ideali per reazioni redox (riduzione-ossidazione).

Gli esempi includono:

- Ferro Spugnoso: Riduzione del minerale di ferro utilizzando carbone per produrre ferro preridotto (DRI).

- Miglioramento dell'Ilmenite: Ossidazione del minerale di ilmenite come fase per la produzione di biossido di titanio.

- Volatilizzazione: Rimozione di metalli come zinco, piombo e rame convertendoli in cloruri volatili.

Incenerimento e Desorbimento Termico: Distruzione e Purificazione

Le temperature estreme all'interno di un forno sono perfette per distruggere composti organici o volatilizzarli per la rimozione.

Gli esempi includono:

- Smaltimento dei Rifiuti: Incenerimento di rifiuti industriali pericolosi, fanghi di depurazione o pneumatici fuori uso.

- Bonifica del Suolo: Riscaldamento del suolo contaminato per eliminare e catturare gli inquinanti (desorbimento termico).

Attivazione e Rigenerazione: Ripristinare le Proprietà del Materiale

Il calore può essere utilizzato per creare o ripristinare la struttura porosa di alcuni materiali, migliorandone l'area superficiale e le capacità di assorbimento.

Gli esempi includono:

- Carbone Attivo: Produzione o riattivazione del carbone utilizzato nei sistemi di filtrazione.

- Rigenerazione dei Catalizzatori: Combustione del coke e dei contaminanti per ripristinare l'attività dei catalizzatori industriali.

Comprendere i Compromessi

Sebbene potente, il forno rotante non è una soluzione universale. Il suo design comporta limitazioni e sfide specifiche.

Alti Costi di Capitale ed Energetici

I forni rotanti sono macchinari enormi e complessi che rappresentano un investimento di capitale significativo. Inoltre, mantenere temperature superiori a 1400°C consuma enormi quantità di carburante, rendendo l'energia un costo operativo primario.

Controllo di Polveri ed Emissioni

La lavorazione di solidi granulari con flusso di gas ad alta velocità crea inevitabilmente una quantità significativa di polvere. Tutti i sistemi di forni rotanti richiedono ampie apparecchiature di gestione e pulizia dei gas a valle, come cicloni e filtri a maniche, per catturare questo particolato e controllare le emissioni atmosferiche.

Vincoli sul Materiale di Alimentazione

Il processo è ottimizzato per solidi granulari e scorrevoli. I materiali troppo fini possono essere trascinati fuori dal forno con il gas di scarico (trascinamento), mentre i materiali appiccicosi o che formano grossi grumi possono interrompere il flusso e il trasferimento di calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno rotante dipende interamente dalla trasformazione specifica che è necessario ottenere su scala industriale.

- Se il tuo obiettivo principale è la produzione di materie prime (es. cemento, calce): La capacità continua e ad alta produttività del forno è il suo più grande vantaggio.

- Se il tuo obiettivo principale è l'estrazione o la raffinazione di metalli: La capacità del forno di controllare l'atmosfera del forno e raggiungere alte temperature è fondamentale per guidare specifiche reazioni di riduzione o ossidazione.

- Se il tuo obiettivo principale è il trattamento dei rifiuti: Il calore distruttivo e la natura robusta del forno lo rendono ideale per scomporre in modo affidabile i materiali pericolosi.

- Se il tuo obiettivo principale è la produzione di materiali speciali (es. pigmenti, carbone attivo): La miscelazione uniforme e il controllo preciso della temperatura del forno assicurano un prodotto finale coerente e di alta qualità.

In definitiva, il forno rotante è la soluzione definitiva quando è necessario indurre una trasformazione fisica o chimica precisa su solidi sfusi su scala industriale.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave |

|---|---|

| Calcinazione | Produzione di cemento, Produzione di allumina, Coke di petrolio |

| Sinterizzazione/Indurimento | Pellet di minerale di ferro, Materiali refrattari |

| Riduzione/Ossidazione | Ferro spugnoso (DRI), Miglioramento dell'ilmenite, Volatilizzazione dei metalli |

| Incenerimento/Desorbimento Termico | Smaltimento di rifiuti pericolosi, Bonifica del suolo |

| Attivazione/Rigenerazione | Carbone attivo, Rigenerazione dei catalizzatori |

Hai bisogno di una soluzione di lavorazione termica affidabile per le tue esigenze di laboratorio o industriali?

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni. Sia che tu stia sviluppando nuovi materiali, lavorando minerali o trattando flussi di rifiuti, la nostra esperienza può aiutarti a ottenere un controllo preciso della temperatura e risultati uniformi.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare l'efficienza della tua lavorazione termica e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale