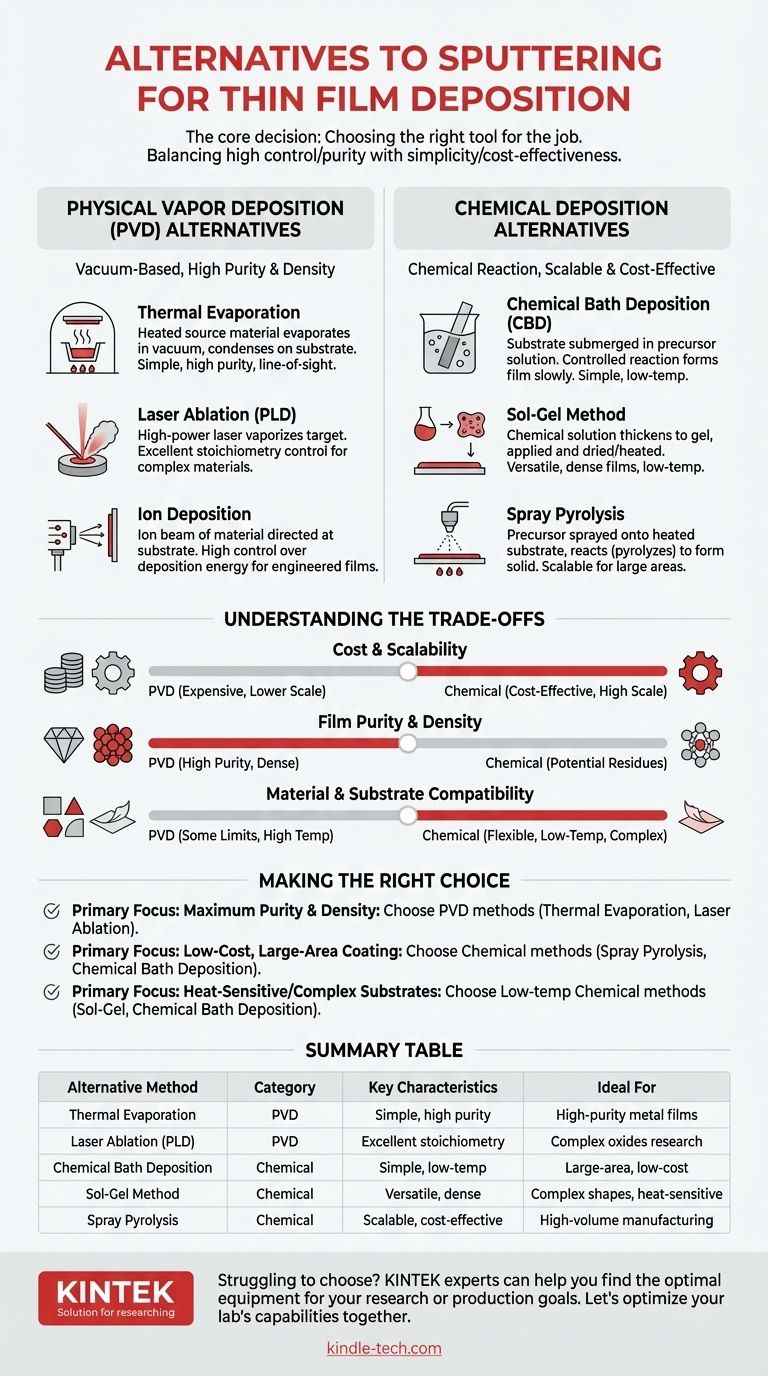

Quando si deposita un film sottile, lo sputtering è solo una delle tante tecniche disponibili. Le alternative principali rientrano in due grandi famiglie: altri metodi di deposizione fisica da vapore (PVD), che trasferiscono fisicamente il materiale sottovuoto, e metodi di deposizione chimica, che utilizzano reazioni chimiche per formare un film su un substrato. Le alternative PVD includono l'evaporazione termica e l'ablazione laser, mentre i metodi chimici comuni includono la deposizione in bagno chimico, il processo sol-gel e la pirolisi a spruzzo.

La decisione fondamentale non riguarda la ricerca di un metodo "migliore" dello sputtering, ma la scelta dello strumento giusto per il lavoro. La scelta comporta un compromesso fondamentale tra l'alto controllo e la purezza dei metodi fisici basati sul vuoto e la semplicità, l'efficacia in termini di costi e la scalabilità dei metodi chimici.

Comprendere il panorama: fisico contro chimico

Per selezionare un'alternativa adatta, è fondamentale comprendere le due categorie principali di deposizione di film sottili. Questa struttura chiarisce i punti di forza e di debolezza di ciascun approccio.

Deposizione fisica da vapore (PVD)

I processi PVD si svolgono in una camera a vuoto. Un materiale sorgente solido, o "target", viene convertito in vapore, che poi viaggia e si condensa sul substrato per formare il film sottile. Lo sputtering è un metodo PVD, così come le sue alternative principali.

Deposizione chimica

I metodi di deposizione chimica si basano su una reazione chimica per creare il film. Un precursore chimico, spesso in soluzione liquida, viene applicato al substrato e una reazione (innescata da calore, immersione o altri mezzi) lascia dietro di sé il film solido desiderato. Questi processi spesso non richiedono il vuoto.

Alternative alla deposizione fisica da vapore (PVD)

Se il tuo obiettivo richiede l'elevata purezza e densità caratteristiche dello sputtering, queste alternative PVD sono le opzioni più vicine. Funzionano tutte sottovuoto ma utilizzano meccanismi diversi per vaporizzare il materiale sorgente.

Evaporazione termica

Nell'evaporazione termica, il materiale sorgente viene riscaldato sottovuoto fino a quando non evapora. Il vapore risultante sale, viaggia in linea retta e si condensa sul substrato più freddo. È più semplice dello sputtering ma generalmente offre un controllo inferiore sulla struttura del film.

Ablazione laser

Conosciuto anche come deposizione laser pulsata (PLD), questo metodo utilizza un laser ad alta potenza per vaporizzare una piccola area del materiale target. Il pennacchio vaporizzato di materiale si deposita quindi sul substrato. La PLD è eccellente per depositare materiali complessi preservandone la composizione chimica (stechiometria).

Deposizione ionica

Questa tecnica prevede la creazione di un fascio di ioni del materiale desiderato e la sua direzione verso il substrato. Offre un elevato controllo sull'energia di deposizione, che può essere utilizzata per ingegnerizzare le proprietà del film.

Alternative alla deposizione chimica

Se il costo, la semplicità o la capacità di rivestire superfici grandi o complesse sono le tue priorità, i metodi chimici offrono un'alternativa convincente alla PVD basata sul vuoto.

Deposizione in bagno chimico (CBD)

La CBD è un processo eccezionalmente semplice. Un substrato viene immerso in una soluzione chimica contenente precursori. Nel tempo, una reazione chimica controllata fa sì che il film desiderato si formi lentamente e aderisca alla superficie del substrato.

Il metodo Sol-Gel

Il metodo sol-gel è una tecnica "bottom-up". Inizia con una soluzione chimica (il "sol") che si addensa fino a uno stato simile a un gel. Questo gel viene applicato al substrato e poi asciugato con calore o altri metodi, lasciando un film solido e denso.

Pirolisi a spruzzo

Questo metodo prevede lo spruzzo di una soluzione precursore attraverso un ugello su un substrato riscaldato. Il calore provoca l'evaporazione del solvente e la reazione, o "pirolisi", dei precursori, formando un film solido direttamente sulla superficie. È facilmente scalabile per rivestimenti di grandi aree.

Comprendere i compromessi

Nessun singolo metodo è universalmente superiore. La tua scelta dipende da un attento equilibrio tra costo, qualità del film desiderata e materiali specifici coinvolti.

Costo e scalabilità

I metodi PVD come lo sputtering e l'evaporazione richiedono costose apparecchiature per l'alto vuoto. I metodi chimici come la pirolisi a spruzzo e la CBD sono spesso molto meno costosi da installare e possono essere più facilmente scalati per la produzione ad alto volume.

Purezza e densità del film

L'ambiente sottovuoto della PVD è un grande vantaggio per creare film molto puri e densi con contaminazione minima. I metodi chimici possono talvolta lasciare solventi residui o sottoprodotti della reazione, influenzando potenzialmente la qualità del film.

Compatibilità con materiali e substrati

Alcuni materiali sono difficili da sottoporre a sputtering in modo efficace. Lo sputtering reattivo può depositare isolanti, ma i metodi chimici possono offrire un percorso più semplice. Inoltre, i processi a bassa temperatura come la CBD o il sol-gel sono ideali per rivestire substrati sensibili al calore come le plastiche, che verrebbero danneggiate dalle alte temperature di altri metodi.

Fare la scelta giusta per la tua applicazione

Usa il tuo obiettivo principale per guidare il tuo processo decisionale.

- Se la tua attenzione principale è la massima purezza e densità del film: i metodi PVD come l'evaporazione termica o l'ablazione laser sono valide alternative allo sputtering, offrendo un elevato controllo in un ambiente sottovuoto.

- Se la tua attenzione principale è il rivestimento a basso costo e su larga area: i metodi di deposizione chimica come la pirolisi a spruzzo o la deposizione in bagno chimico offrono un'eccellente scalabilità e costi di attrezzatura inferiori.

- Se la tua attenzione principale è la deposizione su substrati sensibili al calore o di forma complessa: i processi a bassa temperatura come il metodo sol-gel o la deposizione in bagno chimico offrono una notevole flessibilità.

Allineando i punti di forza unici di ciascuna tecnica di deposizione con gli obiettivi specifici del tuo progetto, puoi selezionare il percorso più efficace ed efficiente verso il successo.

Tabella riassuntiva:

| Metodo alternativo | Categoria | Caratteristiche principali | Ideale per |

|---|---|---|---|

| Evaporazione termica | PVD | Semplice, alta purezza, deposizione a linea di vista | Film metallici ad alta purezza |

| Ablazione laser (PLD) | PVD | Eccellente controllo della stechiometria, materiali complessi | Ricerca su ossidi complessi |

| Deposizione in bagno chimico | Chimico | Semplice, bassa temperatura, basso costo | Rivestimenti a basso costo e su larga area |

| Metodo Sol-Gel | Chimico | Versatile, film densi, bassa temperatura | Rivestimento di forme complesse, substrati sensibili al calore |

| Pirolisi a spruzzo | Chimico | Scalabile, ampia area, conveniente | Produzione ad alto volume |

Hai difficoltà a scegliere il metodo di deposizione giusto per i tuoi materiali e la tua applicazione specifici? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo, offrendo soluzioni personalizzate per le tue sfide di deposizione di film sottili. Sia che tu abbia bisogno dell'alta purezza di un sistema PVD o della scalabilità di un metodo chimico, possiamo guidarti verso l'attrezzatura ottimale per i tuoi obiettivi di ricerca o produzione.

Ottimizziamo insieme le capacità del tuo laboratorio. Contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono gli svantaggi della deposizione termica da vapore? Principali limitazioni per un rivestimento uniforme

- Qual è lo spessore della deposizione fisica da fase vapore? Adattare il rivestimento PVD alla tua applicazione

- Quali sono gli effetti della temperatura e della pressione sull'evaporazione? Padroneggiare il controllo per il tuo processo

- Quali metalli possono essere depositati tramite deposizione sottovuoto? Ottieni proprietà superficiali precise per la tua applicazione

- Cos'è l'evaporazione termica dell'oro? Una guida semplice alla deposizione di film sottili d'oro

- Qual è il fattore di attrezzaggio (tooling factor) nell'evaporazione a fascio di elettroni? Padroneggiare il controllo preciso dei film sottili

- Cos'è la deposizione termica a vapore? Una guida semplice al rivestimento a film sottile

- Qual è la differenza tra evaporazione e litografia a fascio elettronico? Comprendere la modellazione vs. la deposizione