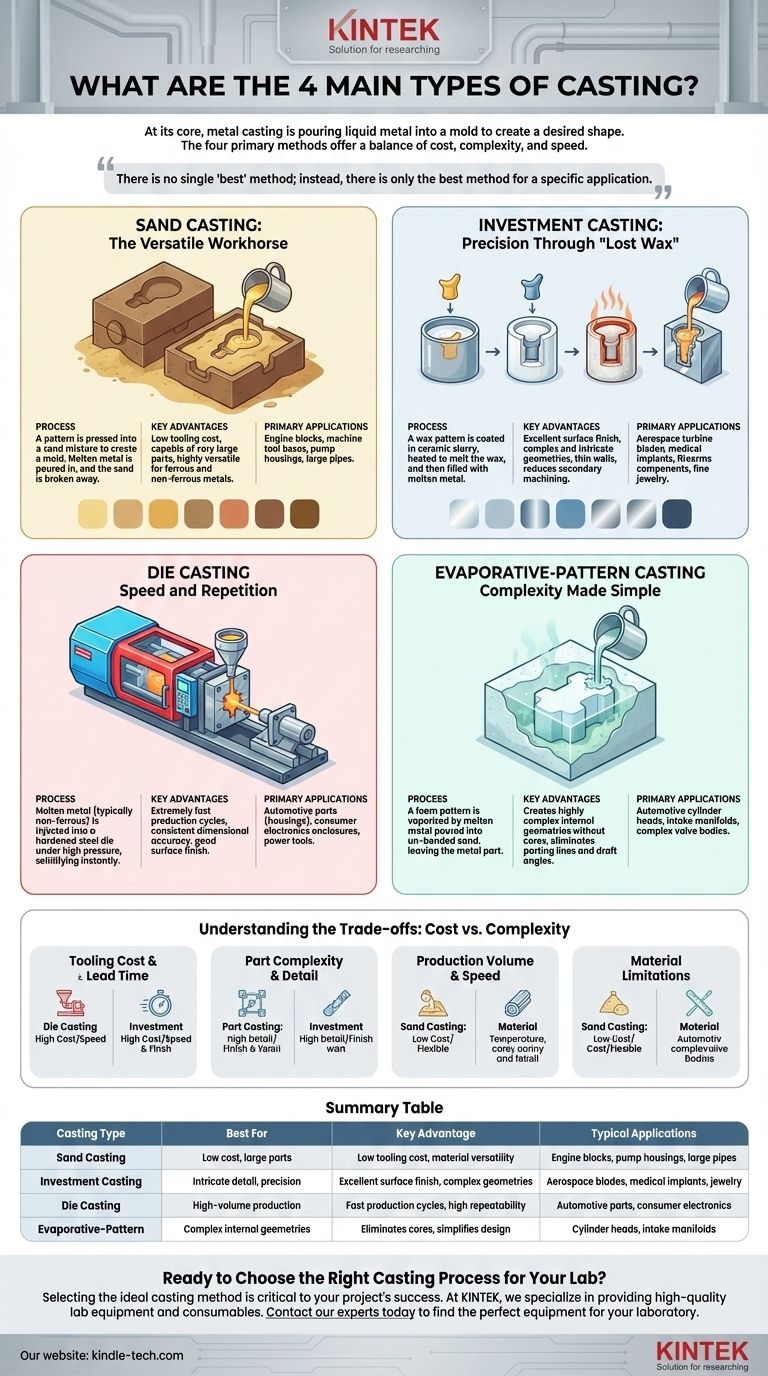

In sostanza, la fusione di metalli è un processo di produzione in cui il metallo liquido viene versato in uno stampo per creare una forma desiderata. I quattro metodi principali per realizzare ciò sono la fusione in sabbia, la fusione a cera persa, la pressofusione e la fusione a modello evaporativo. Ogni tecnica offre un equilibrio unico tra costo, complessità e velocità di produzione, rendendo la scelta del metodo fondamentale per il successo di un progetto.

La sfida fondamentale nella fusione è selezionare un processo che bilanci il costo degli utensili, il volume di produzione e la precisione richiesta del pezzo finale. Non esiste un metodo "migliore" in assoluto; esiste solo il metodo migliore per una specifica applicazione.

Fusione in Sabbia: Il Cavallo di Battaglia Versatile

La fusione in sabbia è uno dei metodi di fusione più antichi e ampiamente utilizzati. La sua adattabilità e il basso costo la rendono un processo fondamentale nell'industria pesante.

Il Processo

Un modello del pezzo finale viene pressato in una miscela di sabbia specializzata per creare uno stampo in due parti. Il metallo fuso viene versato nella cavità e, una volta solidificato, lo stampo in sabbia viene rotto per rivelare il pezzo finito.

Vantaggi Chiave

I principali vantaggi della fusione in sabbia sono il suo basso costo di attrezzatura e la sua capacità di produrre pezzi molto grandi. È anche altamente versatile, in grado di gestire un'ampia gamma di metalli ferrosi e non ferrosi.

Applicazioni Principali

Questo metodo è ideale per la produzione di pezzi in cui la finitura superficiale non è la massima priorità, come blocchi motore, basamenti di macchine utensili, alloggiamenti di pompe e tubi di grandi dimensioni.

Fusione a Cera Persa: Precisione Attraverso la "Cera Persa"

La fusione a cera persa, nota anche come processo "a cera persa", è rinomata per la sua capacità di produrre pezzi con dettagli e precisione eccezionali.

Il Processo

Viene creato un modello in cera del pezzo, che viene poi ripetutamente immerso in una sospensione ceramica per formare un guscio duro. Il guscio viene riscaldato, sciogliendo la cera (da cui "cera persa"), lasciando una cavità precisa. Il metallo fuso viene versato e il guscio ceramico viene rotto dopo il raffreddamento.

Vantaggi Chiave

La fusione a cera persa offre un'eccellente finitura superficiale e può creare geometrie altamente complesse e intricate con pareti sottili. Ciò spesso riduce la necessità di lavorazioni secondarie.

Applicazioni Principali

È il metodo preferito per componenti ad alte prestazioni come pale di turbine aerospaziali, impianti medici, componenti di armi da fuoco e gioielli raffinati.

Pressofusione: Velocità e Ripetibilità

La pressofusione è un processo ad alta velocità che eccelle nella produzione di grandi quantità di pezzi con elevata precisione e ripetibilità.

Il Processo

Questo metodo prevede l'iniezione di metallo fuso, tipicamente una lega non ferrosa come alluminio o zinco, in uno stampo in acciaio temprato — chiamato matrice — sotto alta pressione. Il metallo si solidifica quasi istantaneamente e il pezzo viene espulso.

Vantaggi Chiave

I principali vantaggi sono i cicli di produzione estremamente rapidi e la precisione dimensionale costante e ripetibile. Produce una buona finitura superficiale e può creare forme complesse.

Applicazioni Principali

La pressofusione è fondamentale per le industrie di produzione di massa, utilizzata per parti automobilistiche (alloggiamenti di trasmissione, componenti motore), involucri di elettronica di consumo e utensili elettrici.

Fusione a Modello Evaporativo: La Complessità Resa Semplice

Spesso chiamata fusione a "schiuma persa", questa tecnica utilizza un modello fatto di un materiale come la schiuma di polistirolo che non viene rimosso dallo stampo.

Il Processo

Un modello in schiuma del pezzo viene posizionato in una staffa e circondato da sabbia non legata, che viene compattata. Quando il metallo fuso viene versato, vaporizza istantaneamente il modello in schiuma, replicandone perfettamente la forma.

Vantaggi Chiave

Questo processo consente la creazione di geometrie interne altamente complesse senza la necessità di anime. Elimina le linee di giunzione e gli angoli di sformo, semplificando il design e riducendo la lavorazione secondaria.

Applicazioni Principali

È particolarmente adatto per parti che altrimenti richiederebbero un assemblaggio o una lavorazione significativi, come testate di cilindri automobilistici, collettori di aspirazione e corpi valvola complessi.

Comprendere i Compromessi: Costo vs. Complessità

La scelta del giusto metodo di fusione richiede una chiara comprensione dei compromessi fondamentali tra costo, velocità e precisione.

Costo degli Utensili e Tempi di Consegna

La pressofusione ha il costo iniziale di attrezzatura più elevato a causa delle matrici in acciaio temprato, rendendola adatta solo per produzioni ad alto volume. La fusione in sabbia ha il costo di attrezzatura più basso, rendendola ideale per prototipi e piccole serie di produzione. La fusione a cera persa e a modello evaporativo si collocano nel mezzo.

Complessità e Dettaglio del Pezzo

La fusione a cera persa offre il massimo livello di dettaglio e la migliore finitura superficiale, rendendola perfetta per pezzi intricati. La fusione in sabbia offre il minor dettaglio e una superficie più ruvida.

Volume e Velocità di Produzione

La pressofusione è la leader indiscussa per velocità e produzioni ad alto volume, con tempi di ciclo misurati in secondi. Gli altri metodi sono significativamente più lenti, rendendoli più adatti per produzioni a basso volume.

Limitazioni Materiali

La fusione in sabbia è la più flessibile, gestendo quasi tutte le leghe metalliche. La pressofusione è tipicamente limitata a metalli non ferrosi con punti di fusione più bassi, come alluminio, zinco e magnesio.

Selezione del Processo Giusto per il Tuo Obiettivo

La tua decisione finale deve allinearsi con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è il basso costo e i pezzi di grandi dimensioni: La fusione in sabbia è la scelta predefinita per il suo costo di attrezzatura contenuto e la versatilità dei materiali.

- Se il tuo obiettivo principale è il dettaglio intricato e una finitura superficiale superba: La fusione a cera persa è il metodo superiore per produrre pezzi quasi finiti.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile: La pressofusione offre velocità e convenienza ineguagliabili su larga scala.

- Se il tuo obiettivo principale è la geometria interna complessa senza assemblaggio: La fusione a modello evaporativo offre una soluzione unica per consolidare i pezzi.

Scegliere il processo di fusione corretto è una decisione strategica che influisce direttamente sul costo, sulla qualità e sulla tempistica del tuo progetto.

Tabella Riepilogativa:

| Tipo di Fusione | Ideale Per | Vantaggio Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Fusione in Sabbia | Basso costo, pezzi grandi | Basso costo di attrezzatura, versatilità dei materiali | Blocchi motore, alloggiamenti di pompe, tubi grandi |

| Fusione a Cera Persa | Dettaglio intricato, precisione | Eccellente finitura superficiale, geometrie complesse | Pale aerospaziali, impianti medici, gioielli |

| Pressofusione | Produzione ad alto volume | Cicli di produzione rapidi, alta ripetibilità | Parti automobilistiche, elettronica di consumo |

| A Modello Evaporativo | Geometrie interne complesse | Elimina le anime, semplifica il design | Testate di cilindri, collettori di aspirazione |

Pronto a Scegliere il Giusto Processo di Fusione per il Tuo Laboratorio?

Selezionare il metodo di fusione ideale è fondamentale per il successo del tuo progetto, influenzando costi, qualità e tempistiche. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità di cui hai bisogno per supportare la tua fonderia e la ricerca sui materiali.

Che tu stia sviluppando nuove leghe, testando le proprietà dei materiali o garantendo il controllo qualità, le nostre soluzioni ti aiutano a ottenere risultati precisi e affidabili.

Discutiamo le tue specifiche esigenze applicative. Contatta oggi i nostri esperti per trovare l'attrezzatura perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Anello in ceramica di nitruro di boro esagonale HBN

Domande frequenti

- Qual è il significato dello stampaggio a compressione? Ottenere una resistenza superiore in grandi parti composite

- Cos'è il processo di stampaggio di uno stampo? Una guida allo stampaggio per soffiaggio per parti in plastica cave

- Come si prepara una lista di manutenzione per la manutenzione degli stampi? Implementare un sistema proattivo a livelli

- Qual è il metodo di compressione per la lavorazione della plastica? Una guida allo stampaggio robusto ed economico

- Qual è il processo di produzione della gomma stampata? Stampaggio a iniezione, a compressione o a trasferimento?