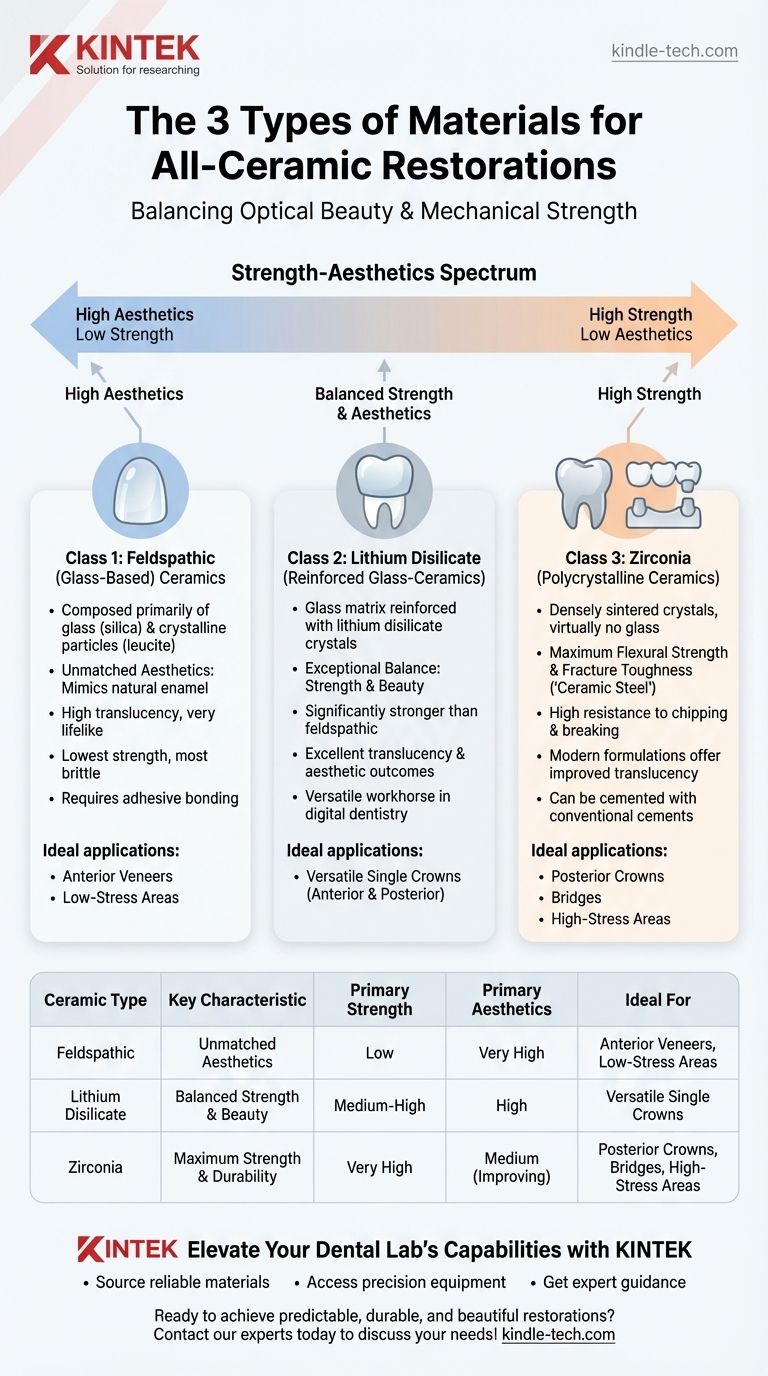

Nell'odontoiatria restaurativa moderna, i materiali interamente ceramici sono ampiamente classificati in tre categorie fondamentali basate sulla loro composizione e proprietà strutturali. Queste sono le ceramiche feldspatiche tradizionali (a base di vetro), le vetroceramiche rinforzate come il disilicato di litio e le ceramiche policristalline ad alta resistenza, in particolare la zirconia. La selezione tra queste è dettata dalla specifica esigenza clinica di resistenza rispetto all'estetica.

Il principio fondamentale nella scelta di un materiale interamente ceramico è navigare il compromesso tra bellezza ottica e resistenza meccanica. All'aumentare del contenuto cristallino di un materiale, aumenta la sua durabilità, ma la sua traslucenza naturale tipicamente diminuisce.

Uno sguardo più approfondito alle tre classi di ceramiche

Comprendere la composizione di ciascuna classe di ceramica è fondamentale per conoscerne l'applicazione ideale. Ogni materiale occupa una posizione distinta nello spettro di resistenza ed estetica.

Classe 1: Ceramiche Feldspatiche (a base di vetro)

Le ceramiche feldspatiche sono il tipo più tradizionale, composte principalmente da vetro (silice) con particelle cristalline come la leucite sospese nella matrice. Sono essenzialmente una forma di porcellana dentale.

La loro caratteristica distintiva è un'estetica ineguagliabile. Grazie al loro alto contenuto di vetro, diffondono la luce quasi identicamente allo smalto naturale del dente, rendendole eccezionalmente traslucide e realistiche.

Tuttavia, questa bellezza ha un costo in termini di resistenza. Le ceramiche feldspatiche sono le più fragili delle tre classi e sono più soggette a fratture sotto forze masticatorie elevate.

Classe 2: Disilicato di Litio (Vetroceramiche Rinforzate)

Il disilicato di litio rappresenta un'evoluzione significativa nelle ceramiche dentali. È costituito da una matrice vetrosa fortemente rinforzata con cristalli di disilicato di litio aghiformi.

Questo materiale raggiunge un equilibrio eccezionale tra resistenza e bellezza. È significativamente più forte e più durevole della porcellana feldspatica pur offrendo un'eccellente traslucenza e risultati estetici.

La sua versatilità lo ha reso un materiale di punta nell'odontoiatria digitale, adatto per tutto, dalle faccette alle corone a dente singolo sia nella parte anteriore che posteriore della bocca.

Classe 3: Zirconia (Ceramiche Policristalline)

La zirconia, o ossido di zirconio, è una categoria a sé stante. È una ceramica policristallina, il che significa che è composta quasi interamente da cristalli densamente sinterizzati con una matrice vetrosa praticamente assente.

Questa struttura conferisce alla zirconia la maggiore resistenza alla flessione e tenacità alla frattura di qualsiasi ceramica dentale, guadagnandosi il soprannome di "acciaio ceramico". È incredibilmente resistente a scheggiature e rotture.

Storicamente, questa resistenza era accompagnata da un'elevata opacità. Tuttavia, le formulazioni moderne di zirconia hanno notevolmente migliorato la traslucenza, rendendola un'opzione praticabile e durevole per una gamma più ampia di applicazioni estetiche, comprese le corone anteriori.

Comprendere i compromessi

Scegliere il materiale giusto non riguarda quale sia "il migliore" in assoluto, ma quale sia il migliore per una specifica situazione clinica. La decisione comporta sempre il bilanciamento di fattori in competizione.

Lo spettro Resistenza-Estetica

Pensa alle tre classi su uno spettro. Da un lato, hai la ceramica feldspatica, altamente estetica ma fragile. Dall'altro, hai la zirconia, incredibilmente resistente ma tradizionalmente più opaca. Il disilicato di litio si colloca comodamente nel mezzo, offrendo una combinazione di entrambe le proprietà.

L'indicazione clinica detta il materiale

La posizione e la funzione della restauro sono fondamentali. Una faccetta delicata su un dente anteriore con bassa forza di masticazione è un'applicazione perfetta per la ceramica feldspatica. Una corona molare che sopporta un'immensa pressione masticatoria richiede la robusta resistenza della zirconia.

Legame vs. Cementazione

La resistenza del materiale influenza anche il modo in cui viene fissato al dente. Materiali più deboli come la porcellana feldspatica richiedono assolutamente un legame adesivo, dove la restauro viene fusa chimicamente alla struttura del dente per supporto. Materiali estremamente resistenti come la zirconia possono essere fissati con cementi convenzionali, semplificando la procedura clinica.

Fare la scelta giusta per il tuo obiettivo

Basa la tua selezione del materiale sull'obiettivo primario della restauro.

- Se la tua attenzione principale è la massima estetica per un caso anteriore (come le faccette): La porcellana feldspatica rimane il gold standard per la sua capacità impareggiabile di imitare lo smalto naturale.

- Se la tua attenzione principale è una soluzione versatile e completa per corone singole: Il disilicato di litio offre un'eccellente combinazione di resistenza per la durabilità ed estetica per un aspetto naturale.

- Se la tua attenzione principale è la forza e la durabilità assolute (soprattutto per i molari posteriori o i ponti): La zirconia è il materiale più affidabile e resistente alla frattura disponibile.

Comprendere questa scienza dei materiali ti permette di selezionare la ceramica ideale per un risultato prevedibile, durevole e bello.

Tabella riassuntiva:

| Tipo di Ceramica | Caratteristica Chiave | Resistenza Primaria | Estetica Primaria | Ideale Per |

|---|---|---|---|---|

| Feldspatica (a base di vetro) | Estetica Ineguagliabile | Bassa | Molto Alta | Faccette Anteriori, Aree a Basso Stress |

| Disilicato di Litio | Resistenza ed Estetica Bilanciate | Medio-Alta | Alta | Corone Singole Versatili (Anteriori/Posteriori) |

| Zirconia (Policristallina) | Massima Resistenza e Durabilità | Molto Alta | Media (In Miglioramento) | Corone Posteriori, Ponti, Aree ad Alto Stress |

Pronto a ottenere restaurazioni prevedibili, durevoli e belle?

Il materiale ceramico giusto è la chiave per un risultato di successo. In KINTEK, siamo specializzati in ceramiche dentali e attrezzature da laboratorio di alta qualità, fornendo i materiali necessari per eccellere nell'odontoiatria restaurativa moderna.

Lascia che supportiamo il tuo studio:

- Approvvigionamento di materiali affidabili per restaurazioni feldspatiche, a base di disilicato di litio e in zirconia.

- Accesso ad attrezzature di precisione per fresatura, sinterizzazione e finitura.

- Ottenere una guida esperta per selezionare i prodotti ideali per i tuoi casi clinici specifici.

Eleva le capacità del tuo laboratorio odontotecnico. Contatta i nostri esperti oggi stesso per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si può ottenere un riscaldamento costante dei restauri ceramici all'interno di un forno? Padroneggia la dinamica termica del tuo forno

- Cos'è un forno per ceramica dentale? Un forno di precisione per restauri estetici e ad alta resistenza

- Perché la calibrazione regolare dei controller elettronici è necessaria per i forni di sinterizzazione? Prevenire errori di temperatura costosi

- Qual è la temperatura di sinterizzazione per la zirconia? Sbloccare la massima resistenza ed estetica

- Cos'è un forno odontoiatrico? Lo strumento essenziale per restauri dentali di alta qualità

- In che modo alcuni forni di pressatura moderni mitigano i problemi relativi ai tempi di pressatura? Ottenere una pressatura dentale coerente e priva di errori

- In quali contesti un protocollo di raffreddamento lento è importante per le ricostruzioni dentali? Garantire la durabilità con una cura termica precisa

- Cos'è il processo di sinterizzazione in odontoiatria? Trasformare la "gesso" fresato in restauri dentali durevoli