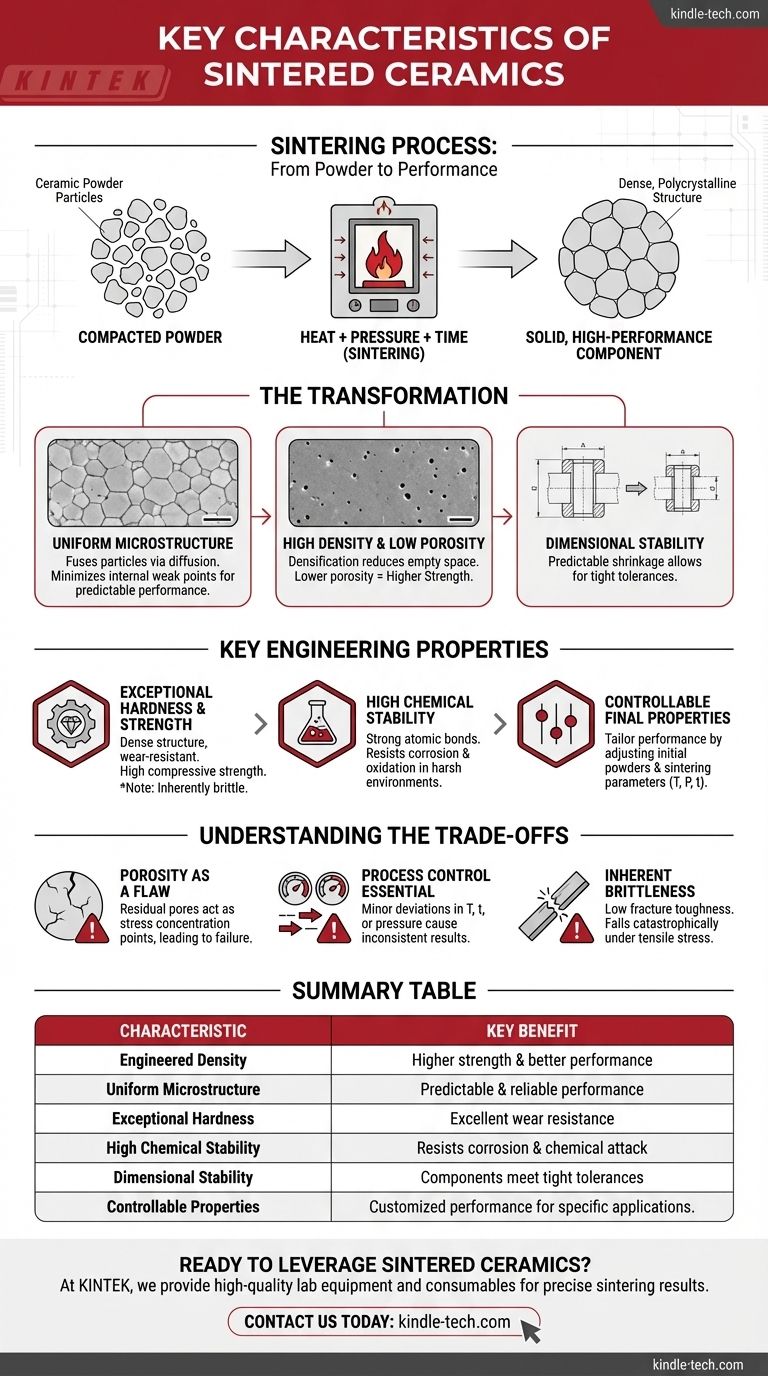

Le caratteristiche più importanti delle ceramiche sinterizzate sono la loro densità ingegnerizzata, la microstruttura uniforme, la durezza eccezionale e l'elevata stabilità chimica. Queste proprietà non sono intrinseche alle materie prime, ma vengono sviluppate attraverso il processo di sinterizzazione, che trasforma una polvere compattata in un componente solido e ad alte prestazioni.

La sinterizzazione è meglio intesa come un processo di ingegneria di precisione, non solo come una fase di riscaldamento. Consente il controllo deliberato delle proprietà finali di un materiale, come resistenza e densità, gestendo attentamente la composizione iniziale della polvere e le condizioni di calore, tempo e pressione.

La trasformazione dalla polvere alle prestazioni

La sinterizzazione è la fase di produzione critica che conferisce valore ai componenti ceramici. Modifica fondamentalmente la struttura interna del materiale per raggiungere obiettivi ingegneristici specifici.

Creazione di una microstruttura uniforme

Il processo fonde insieme le singole particelle di polvere attraverso la diffusione e il trasferimento di massa. Ciò elimina gli spazi vuoti tra di esse, creando un materiale denso e policristallino (a molti cristalli).

Questa microstruttura uniforme risultante è la base per prestazioni prevedibili e affidabili, poiché riduce al minimo i punti deboli interni.

Raggiungere alta densità e bassa porosità

L'obiettivo principale della sinterizzazione è la densificazione, che significa ridurre lo spazio vuoto, o porosità, all'interno del materiale. La porosità finale è una funzione diretta del compatto di polvere iniziale, nonché della temperatura e della durata del processo.

Una minore porosità si traduce quasi sempre in una maggiore resistenza e migliori prestazioni complessive. L'applicazione di pressione durante la sinterizzazione può ridurre significativamente sia il tempo necessario che la porosità finale.

Garantire la stabilità dimensionale

Il processo di sinterizzazione consolida la polvere in un oggetto solido con una forma stabile e prevedibile. Sebbene si verifichi un certo ritiro, questo può essere calcolato con precisione, consentendo la creazione di componenti con tolleranze dimensionali ristrette richieste per le applicazioni avanzate.

Proprietà ingegneristiche chiave delle ceramiche sinterizzate

La microstruttura unica creata durante la sinterizzazione dà origine a una serie di caratteristiche dei materiali altamente desiderabili che sono difficili da ottenere con altri materiali.

Durezza e resistenza eccezionali

La struttura densa e unificata delle ceramiche sinterizzate le rende eccezionalmente dure e resistenti all'usura. Questa stessa struttura fornisce un'elevata resistenza alla compressione, sebbene sia importante riconoscere la loro intrinseca fragilità.

Elevata stabilità chimica

I forti legami atomici formati durante il processo di sinterizzazione ad alta temperatura si traducono in un'eccellente stabilità chimica. Ciò rende il materiale altamente resistente alla corrosione, all'ossidazione e agli attacchi chimici, anche in ambienti difficili.

Proprietà finali controllabili

Una delle caratteristiche più potenti è che le proprietà finali sono altamente controllabili. Gli ingegneri possono personalizzare le prestazioni regolando la miscela iniziale di polveri e gestendo con precisione i parametri di sinterizzazione (temperatura, tempo, pressione).

Comprendere i compromessi

Sebbene potenti, il processo di sinterizzazione e i materiali risultanti presentano sfide intrinseche che devono essere gestite per un'applicazione di successo.

La porosità come difetto critico

Sebbene l'obiettivo sia un'alta densità, ottenere una porosità zero è quasi impossibile. Qualsiasi poro residuo può fungere da punto di concentrazione dello stress, diventando l'origine di crepe e cedimenti meccanici.

Il controllo del processo non è negoziabile

Le proprietà finali di una ceramica sinterizzata sono estremamente sensibili alle variabili del processo. Lievi deviazioni nella temperatura, durata o condizioni atmosferiche possono portare a densità, dimensione del grano e prestazioni incoerenti, rendendo essenziale uno stretto controllo del processo.

Fragilità intrinseca

Gli stessi forti legami atomici che creano durezza e resistenza si traducono anche in una bassa tenacità alla frattura, ovvero fragilità. Le ceramiche sinterizzate tendono a rompersi catastroficamente sotto stress di trazione senza deformazione plastica, una considerazione progettuale critica.

Fare la scelta giusta per la tua applicazione

Le caratteristiche che privilegi dipenderanno interamente dal tuo obiettivo finale.

- Se la tua priorità principale è la prestazione meccanica: Ottimizza per la minor porosità possibile controllando attentamente la temperatura, la pressione e la durata della sinterizzazione.

- Se la tua priorità principale è la resistenza chimica: Seleziona polveri iniziali di elevata purezza, poiché le impurità possono diventare punti deboli che compromettono la stabilità chimica.

- Se la tua priorità principale è la produzione di precisione: Caratterizza il ritiro del tuo materiale e processo specifico per garantire che il componente finale soddisfi le tolleranze dimensionali richieste.

Comprendere queste caratteristiche fondamentali ti consente di progettare componenti ceramici per le sfide tecniche più impegnative.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio chiave |

|---|---|---|

| Densità ingegnerizzata | Ottenuta riducendo la porosità durante la sinterizzazione. | Maggiore resistenza e migliori prestazioni. |

| Microstruttura uniforme | Le particelle di polvere fuse creano un materiale policristallino denso. | Prestazioni prevedibili e affidabili. |

| Durezza eccezionale | Struttura densa e unificata. | Eccellente resistenza all'usura. |

| Elevata stabilità chimica | Forti legami atomici formati ad alte temperature. | Resiste alla corrosione e agli attacchi chimici. |

| Stabilità dimensionale | Il ritiro prevedibile consente una produzione precisa. | I componenti soddisfano tolleranze ristrette. |

| Proprietà controllabili | Personalizzate regolando la miscela di polveri e i parametri di sinterizzazione. | Prestazioni personalizzate per applicazioni specifiche. |

Pronto a sfruttare le proprietà superiori delle ceramiche sinterizzate per le tue applicazioni di laboratorio?

In KINTEK, siamo specializzati nel fornire le attrezzature e i materiali di consumo da laboratorio di alta qualità necessari per ottenere risultati di sinterizzazione precisi. Sia che il tuo obiettivo sia massimizzare le prestazioni meccaniche, garantire la resistenza chimica o soddisfare rigorose tolleranze dimensionali, la nostra esperienza e i nostri prodotti possono aiutarti a progettare componenti per le sfide più impegnative.

Contattaci oggi tramite il nostro modulo di contatto per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a sbloccare il pieno potenziale delle ceramiche sinterizzate.

Guida Visiva

Prodotti correlati

- Lastra di nitruro di silicio (SiN) lavorata di precisione per la produzione di ceramiche avanzate fini

- Anello in ceramica di nitruro di boro esagonale HBN

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

Domande frequenti

- Quanto dura l'isolamento ceramico? Sblocca prestazioni di oltre 20 anni

- Esiste un'alternativa alla corona in porcellana? Scopri le tue migliori opzioni per forza ed estetica

- Quali sono le caratteristiche del SiC? Sblocca prestazioni ad alta temperatura, durezza ed inerzia chimica

- Quali sono i limiti del carburo di silicio? Gestire la fragilità e la deriva delle prestazioni

- Quali funzioni svolgono le aste di supporto in allumina ad alta purezza negli esperimenti sCO2? Garantire l'integrità dei materiali ad alta temperatura

- Qual è l'effetto della velocità di riscaldamento sulla sinterizzazione? Ottenere densità uniforme ed evitare difetti

- Quali sono le applicazioni della zirconia cubica? Dai gioielli ai componenti high-tech

- In quale settore viene utilizzato il carburo di silicio? Alimentazione di semiconduttori, applicazioni aerospaziali e ad alta temperatura