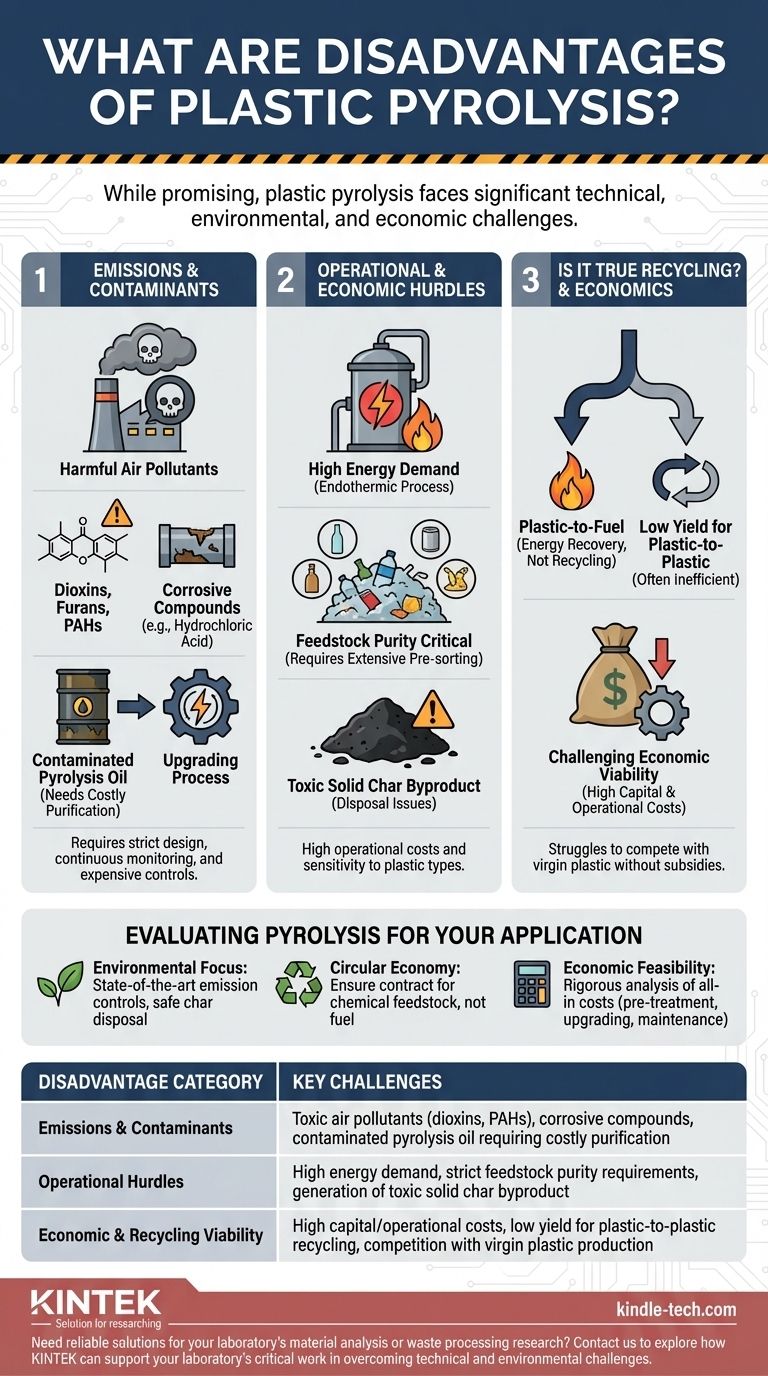

Sebbene sia una tecnologia promettente, la pirolisi della plastica presenta svantaggi significativi che ne mettono in discussione la sua fattibilità come soluzione veramente sostenibile. Gli svantaggi principali includono elevati requisiti energetici, il potenziale di generare emissioni e sottoprodotti tossici e una forte sensibilità alla purezza della materia prima plastica. Senza sistemi di controllo sofisticati e costosi, il processo può creare problemi ambientali anziché risolverli.

La pirolisi non è una semplice "soluzione magica" per i rifiuti di plastica. Il suo successo ambientale ed economico dipende interamente dalla gestione delle sue complessità intrinseche, dal controllo dell'inquinamento atmosferico alla purificazione del prodotto finale in olio, il che aggiunge costi sostanziali e ostacoli tecnici.

La sfida delle emissioni e dei contaminanti

Il cuore della pirolisi comporta la scomposizione delle plastiche con il calore in un ambiente privo di ossigeno. Questo processo, se non perfettamente controllato, può rilasciare o creare una serie di sostanze indesiderabili.

Potenziale di inquinanti atmosferici nocivi

Il riscaldamento di plastiche miste, specialmente quelle contenenti cloro come il PVC, può formare composti altamente tossici. Questi includono diossine, furani e idrocarburi policiclici aromatici (IPA), che sono potenti inquinanti atmosferici e cancerogeni.

Una progettazione adeguata e un monitoraggio continuo del reattore e dei suoi sistemi di trattamento dei gas di scarico sono essenziali per catturare queste emissioni, come rilevato nelle analisi di sicurezza del processo. La mancata osservanza di ciò annulla i benefici ambientali.

Formazione di composti corrosivi

I contaminanti nel flusso di rifiuti plastici, in particolare il cloro del PVC o il bromo dei ritardanti di fiamma, creano significativi problemi operativi. Ad alte temperature, questi elementi possono formare acidi come l'acido cloridrico.

Questo acido è estremamente corrosivo, danneggiando reattori, tubi e altre attrezzature. Ciò rende necessario l'uso di costose leghe resistenti alla corrosione, aumentando il costo di capitale dell'impianto e portando a maggiori oneri di manutenzione.

Olio di pirolisi contaminato

Il prodotto liquido, noto come olio di pirolisi o "py-oil", non è un sostituto diretto del petrolio greggio. È spesso contaminato da cloro, zolfo, ossigeno e metalli pesanti che erano presenti nei rifiuti plastici originali.

Questo olio deve subire una significativa e ad alta intensità energetica lavorazione secondaria, come l'idrotrattamento, per rimuovere queste impurità prima di poter essere utilizzato in una raffineria convenzionale. Questo passaggio di "aggiornamento" aggiunge un ulteriore livello di costo e complessità.

Ostacoli operativi ed economici

Oltre alle sfide chimiche, il funzionamento quotidiano e il modello economico degli impianti di pirolisi affrontano ostacoli importanti.

Elevata domanda energetica

La pirolisi è un processo endotermico, il che significa che richiede un input costante e significativo di energia per mantenere le alte temperature (tipicamente 300-900°C) necessarie per scomporre i polimeri plastici.

Sebbene alcuni dei gas non condensabili prodotti possano essere bruciati per aiutare ad alimentare il reattore, il processo complessivo ha spesso un'elevata impronta energetica. Questo deve essere considerato in qualsiasi valutazione del ciclo di vita del suo impatto ambientale netto.

La purezza della materia prima è fondamentale

I sistemi di pirolisi funzionano al meglio con un flusso pulito e omogeneo di plastiche specifiche (come polietilene e polipropilene). Tuttavia, i rifiuti plastici urbani del mondo reale sono un miscuglio disordinato e misto.

Contaminanti come residui di cibo, carta, vetro, metallo e altri tipi di plastica (specialmente PVC) possono interrompere le reazioni chimiche, ridurre la resa di olio e creare i sottoprodotti nocivi menzionati in precedenza. Ciò significa che sono necessari una pre-selezione, un lavaggio e una triturazione estesi e costosi.

Generazione di sottoprodotti indesiderati

Il processo non converte il 100% della plastica in olio utilizzabile. Crea anche un residuo carbonioso solido, o carbone, e gas non condensabili.

Il carbone può contenere metalli pesanti e altre sostanze tossiche, concentrandole in un rifiuto solido che potrebbe richiedere lo smaltimento in una discarica specializzata. Sebbene a volte commercializzato come prodotto ("agri-char"), la sua contaminazione spesso rende ciò impraticabile.

Comprendere i compromessi: è vero riciclo?

Un punto di contesa importante è se la pirolisi debba essere classificata come "riciclo". La distinzione ha significative implicazioni politiche e ambientali.

Il percorso "dalla plastica al carburante"

In molti impianti esistenti e proposti, l'uso primario dell'olio di pirolisi è quello di essere bruciato come carburante. I critici sostengono che questo non è riciclo ma una forma di recupero energetico.

Secondo la gerarchia dei rifiuti stabilita, il vero riciclo (che crea nuovi materiali) è ambientalmente preferibile al recupero energetico (che distrugge il materiale per il suo contenuto energetico).

Bassa resa per il "dalla plastica alla plastica"

L'obiettivo finale è raggiungere un vero ciclo circolare, "dalla plastica alla plastica". Tuttavia, la resa effettiva di materia prima chimica di alta qualità adatta per la produzione di nuove plastiche è spesso bassa a causa delle inefficienze del processo e della contaminazione.

Una parte significativa del materiale iniziale viene spesso persa come sottoprodotti di basso valore, energia di processo o oli pesantemente contaminati che possono essere utilizzati solo come carburante di bassa qualità.

Difficile redditività economica

La combinazione di elevati costi di capitale (reattore, controlli delle emissioni), elevati costi operativi (energia, manutenzione, preparazione della materia prima) e la necessità di una lavorazione secondaria dell'olio rende l'economia della pirolisi difficile. Senza significativi sussidi governativi o elevate tasse sulle discariche, molti impianti faticano a competere con la produzione convenzionale di plastica da combustibili fossili vergini.

Valutare la pirolisi per la tua applicazione

Per prendere una decisione informata, è necessario soppesare il potenziale della tecnologia rispetto ai suoi svantaggi dimostrabili.

- Se il tuo obiettivo principale è l'impatto ambientale: Dai priorità agli impianti con controlli delle emissioni all'avanguardia, una rendicontazione trasparente sulla qualità dell'aria e un piano chiaro e sicuro per lo smaltimento del carbone contaminato.

- Se il tuo obiettivo principale è creare un'economia circolare: Esamina attentamente la resa effettiva "dalla plastica alla plastica" dell'impianto e assicurati che il prodotto sia contrattualmente destinato all'uso come materia prima chimica, non solo bruciato come carburante.

- Se il tuo obiettivo principale è la fattibilità economica: Richiedi un'analisi rigorosa di tutti i costi, inclusi il pre-trattamento della materia prima, l'aggiornamento secondario dell'olio e la manutenzione a lungo termine del reattore.

La pirolisi della plastica ha del potenziale, ma il suo successo come soluzione sostenibile dipende interamente dal superamento di queste formidabili sfide tecniche, ambientali ed economiche.

Tabella riassuntiva:

| Categoria di svantaggio | Sfide chiave |

|---|---|

| Emissioni e contaminanti | Inquinanti atmosferici tossici (diossine, IPA), composti corrosivi, olio di pirolisi contaminato che richiede costosa purificazione |

| Ostacoli operativi | Elevata domanda energetica, severi requisiti di purezza della materia prima, generazione di sottoprodotti solidi tossici di carbone |

| Fattibilità economica e di riciclo | Elevati costi di capitale/operativi, bassa resa per il riciclo dalla plastica alla plastica, concorrenza con la produzione di plastica vergine |

Hai bisogno di soluzioni affidabili per l'analisi dei materiali o la ricerca sulla lavorazione dei rifiuti del tuo laboratorio? Noi di KINTEK siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, su misura per processi complessi come la pirolisi. Che tu stia analizzando emissioni, testando materiali o sviluppando tecnologie sostenibili, i nostri strumenti offrono la precisione e la durata di cui hai bisogno. Contattaci oggi per scoprire come KINTEK può supportare il lavoro critico del tuo laboratorio nel superare le sfide tecniche e ambientali.

Guida Visiva

Prodotti correlati

- Reattori da laboratorio personalizzabili ad alta temperatura e alta pressione per diverse applicazioni scientifiche

- Barra ceramica di nitruro di boro (BN) per applicazioni ad alta temperatura

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Autoclave sterilizzatore da laboratorio veloce da banco 35L 50L 90L per uso di laboratorio

- Distillatore d'acqua da parete

Domande frequenti

- Qual è la differenza tra pirolisi e pirolisi rapida? Massimizzare la resa di biochar o bio-olio

- Quali sono le caratteristiche della pirolisi? Sbloccare il potenziale del Waste-to-Energy

- Perché la gassificazione è migliore della pirolisi? Massimizzare la produzione di energia rispetto alla creazione di prodotti di valore

- Qual è il tipo di plastica migliore per la pirolisi? Massimizzare la resa e la qualità dell'olio con le poliolefine

- La pirolisi produce monossido di carbonio? Sfruttare il Syngas per energia e sicurezza

- Quali sono gli svantaggi della pirolisi veloce? Le sfide chiave della produzione di bio-olio

- L'olio di pirolisi è pericoloso? I rischi critici della gestione di questo combustibile reattivo

- Cosa si può fare con l'olio di pirolisi? Trasformare i rifiuti in energia, carburante e prodotti chimici