Per le applicazioni che richiedono estrema durata e resistenza all'usura, il PVD è uno dei rivestimenti più avanzati ed efficaci disponibili oggi. La deposizione fisica da vapore (PVD) non è un semplice strato come la vernice; è un processo di deposizione sottovuoto ad alta tecnologia che lega un film sottile a un substrato a livello molecolare. Questo crea una superficie incredibilmente dura che supera di gran lunga la maggior parte dei metodi di rivestimento tradizionali in termini di durezza e longevità.

La domanda non è se il PVD sia il rivestimento "migliore", ma piuttosto se sia quello giusto per il tuo obiettivo specifico. Il PVD eccelle nel migliorare le proprietà superficiali di un materiale—come durezza e resistenza all'usura—senza alterarne le dimensioni, rendendolo una scelta d'élite per componenti di precisione e finiture premium.

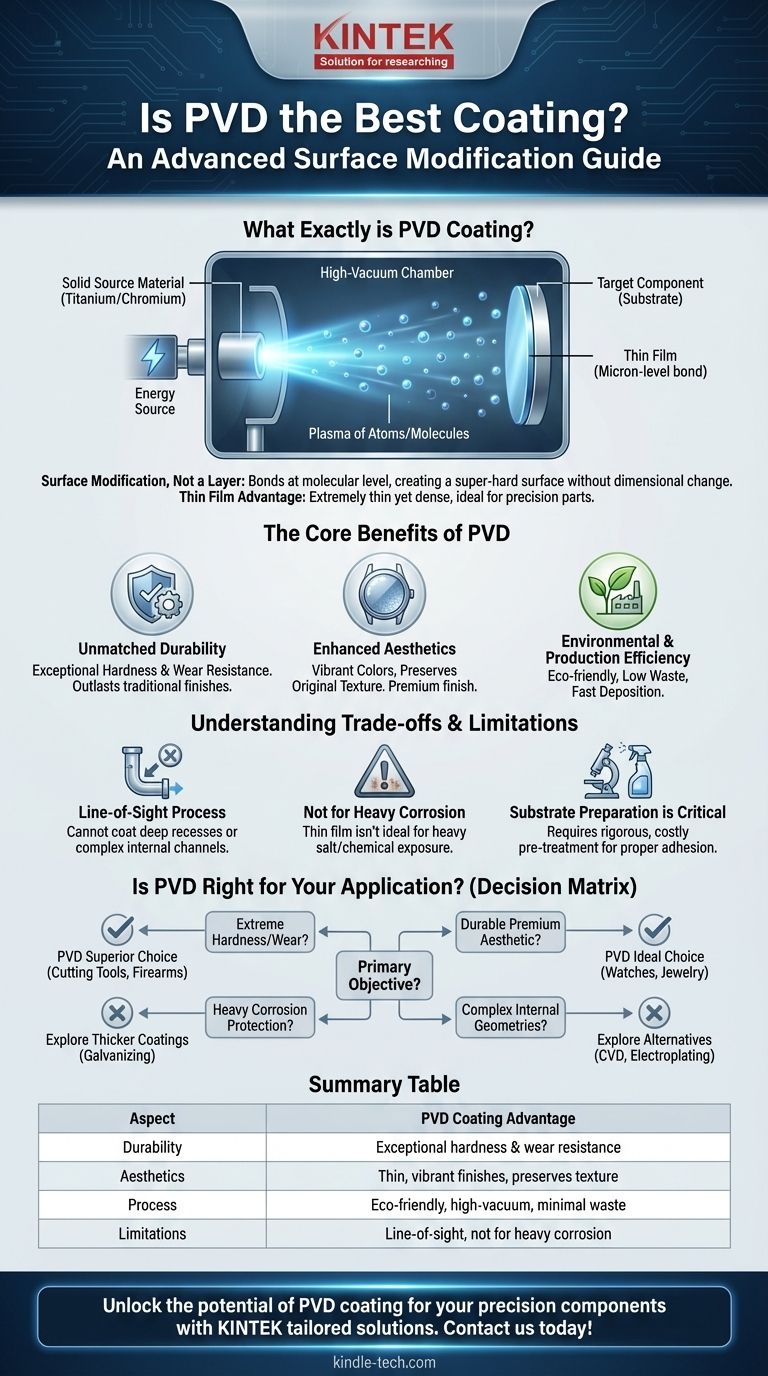

Cos'è esattamente il rivestimento PVD?

Per capire se il PVD è la scelta giusta, devi prima capire cos'è e, soprattutto, cosa non è. Si differenzia fondamentalmente dai metodi di rivestimento tradizionali.

È una modifica superficiale, non uno strato

A differenza della vernice o della verniciatura a polvere che aggiungono uno strato sostanziale, il PVD si lega alla superficie metallica a livello micrometrico. Diventa parte integrante della superficie stessa.

Questo processo modifica essenzialmente le proprietà fisiche dello strato più esterno del componente, creando una nuova condizione superficiale super-dura con un accumulo di materiale molto minimo.

Il vantaggio del film sottile

Il PVD è spesso chiamato "Deposizione di film sottili" per una ragione. Il rivestimento risultante è estremamente sottile, ma incredibilmente denso e duro.

Questo è un vantaggio critico per le parti di precisione, come componenti del motore, utensili da taglio o casse di orologi pregiati, dove anche un piccolo cambiamento nelle dimensioni potrebbe comprometterne la funzione.

Come funziona il processo

L'intero processo PVD avviene all'interno di una camera ad alto vuoto. Una fonte di materiale solido (come titanio o cromo) viene vaporizzata in un plasma di atomi o molecole.

Questo vapore viene quindi depositato con precisione sul componente bersaglio, dove condensa e si lega alla superficie, formando il film sottile desiderato.

I benefici principali del PVD

La natura unica del processo PVD offre una serie specifica di potenti vantaggi difficili da ottenere con altri metodi.

Durabilità senza pari

I rivestimenti PVD sono eccezionalmente duri e altamente resistenti all'usura, all'attrito e al calore. Questo è il motivo per cui sono uno standard nelle industrie più esigenti per il rivestimento di oggetti come punte da trapano, impianti medici e parti di motori.

Una finitura PVD durerà più a lungo di quasi tutte le finiture tradizionali, mantenendo la sua integrità e il suo aspetto anche sotto uso costante.

Estetica migliorata senza compromessi

Poiché il film PVD è così sottile e traslucido, non oscura la trama originale del materiale sottostante. È possibile aggiungere colori vivaci come oro, nero o oro rosa pur vedendo la finitura spazzolata o lucida del metallo sottostante.

Ciò consente estetiche premium e durevoli impossibili da ottenere con rivestimenti spessi e opachi.

Efficienza ambientale e produttiva

Il processo PVD è ecologico, poiché non utilizza sostanze tossiche né produce i rifiuti pericolosi associati a processi come la cromatura.

Inoltre, le macchine PVD controllate da computer offrono velocità di deposizione elevate e possono essere integrate in linee di produzione efficienti, adatte sia alla produzione su larga scala che a piccoli lotti personalizzati.

Comprendere i compromessi e i limiti

Nessuna singola tecnologia è la migliore per ogni situazione. Per prendere una decisione informata, devi riconoscere dove il PVD potrebbe non essere la scelta ideale.

È un processo a linea di vista

Il materiale vaporizzato all'interno della camera PVD viaggia in linea retta. Ciò significa che può rivestire solo le superfici che può "vedere".

Recessi profondi, complessi canali interni o aree nascoste su un componente non saranno rivestiti efficacemente. Questo è un limite critico per le parti con geometrie interne intricate.

Non principalmente per la protezione dalla corrosione

Sebbene un rivestimento PVD sia molto denso, la sua estrema sottigliezza significa che non è la scelta migliore per proteggere dalla corrosione pesante, come l'esposizione all'acqua salata o a sostanze chimiche aggressive.

Per queste applicazioni, i rivestimenti sacrificali più spessi come la zincatura o i rivestimenti polimerici specializzati sono spesso più efficaci.

La preparazione del substrato è fondamentale

Il legame molecolare che conferisce al PVD la sua forza può formarsi solo su una superficie perfettamente pulita e preparata. Qualsiasi olio, polvere o imperfezione microscopica impedirà una corretta adesione.

Ciò significa che il PVD richiede un processo di pre-trattamento rigoroso e costoso, che può aumentare il costo complessivo e la complessità dell'operazione.

Il PVD è la scelta giusta per la tua applicazione?

La tua decisione dovrebbe basarsi sul tuo obiettivo primario. Il PVD non è una soluzione universale, ma uno strumento avanzato per esigenze specifiche ad alte prestazioni.

- Se il tuo obiettivo principale è una durezza e una resistenza all'usura estreme: Il PVD è probabilmente la scelta superiore, specialmente per utensili da taglio, armi da fuoco o componenti ad alto attrito.

- Se il tuo obiettivo principale è un'estetica durevole e premium: Il PVD offre finiture di colore durature per prodotti come orologi, gioielli o ferramenta di alta gamma senza nascondere la trama del materiale.

- Se il tuo obiettivo principale è una protezione anticorrosione per impieghi gravosi: Dovresti valutare rivestimenti più spessi e tradizionali progettati specificamente per resistere a esposizioni chimiche o ambientali aggressive.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: La natura a linea di vista del PVD è un limite e potresti dover esplorare processi come la deposizione chimica da vapore (CVD) o la galvanica.

Comprendendo la sua funzione come modifica superficiale piuttosto che come semplice rivestimento, puoi determinare con sicurezza dove il PVD offre un vantaggio imbattibile.

Tabella riassuntiva:

| Aspetto | Vantaggio del rivestimento PVD |

|---|---|

| Durabilità | Durezza eccezionale e resistenza all'usura per applicazioni esigenti. |

| Estetica | Finiture sottili e vivaci che preservano la trama del materiale sottostante. |

| Processo | Deposizione sottovuoto ecologica con sprechi minimi. |

| Limitazioni | Processo a linea di vista; non ideale per una forte protezione dalla corrosione o geometrie interne complesse. |

Sblocca il potenziale del rivestimento PVD per i tuoi componenti di precisione. In KINTEK, siamo specializzati in apparecchiature e materiali di consumo avanzati per laboratori, fornendo soluzioni personalizzate per i laboratori che cercano modifiche superficiali superiori. Sia che tu stia migliorando utensili da taglio, impianti medici o ferramenta di alta gamma, la nostra esperienza garantisce prestazioni e durata ottimali. Contattaci oggi per discutere come le nostre soluzioni PVD possono soddisfare le tue esigenze specifiche ed elevare la qualità e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità