Scegliere tra saldatura e brasatura dell'alluminio richiede la comprensione di una differenza fondamentale nel loro funzionamento. Nessuno dei due processi è universalmente "migliore". La saldatura crea il legame più forte possibile fondendo insieme le parti in alluminio, mentre la brasatura utilizza una temperatura più bassa per far fluire un metallo d'apporto nel giunto senza fondere l'alluminio stesso, il che riduce drasticamente il rischio di distorsione.

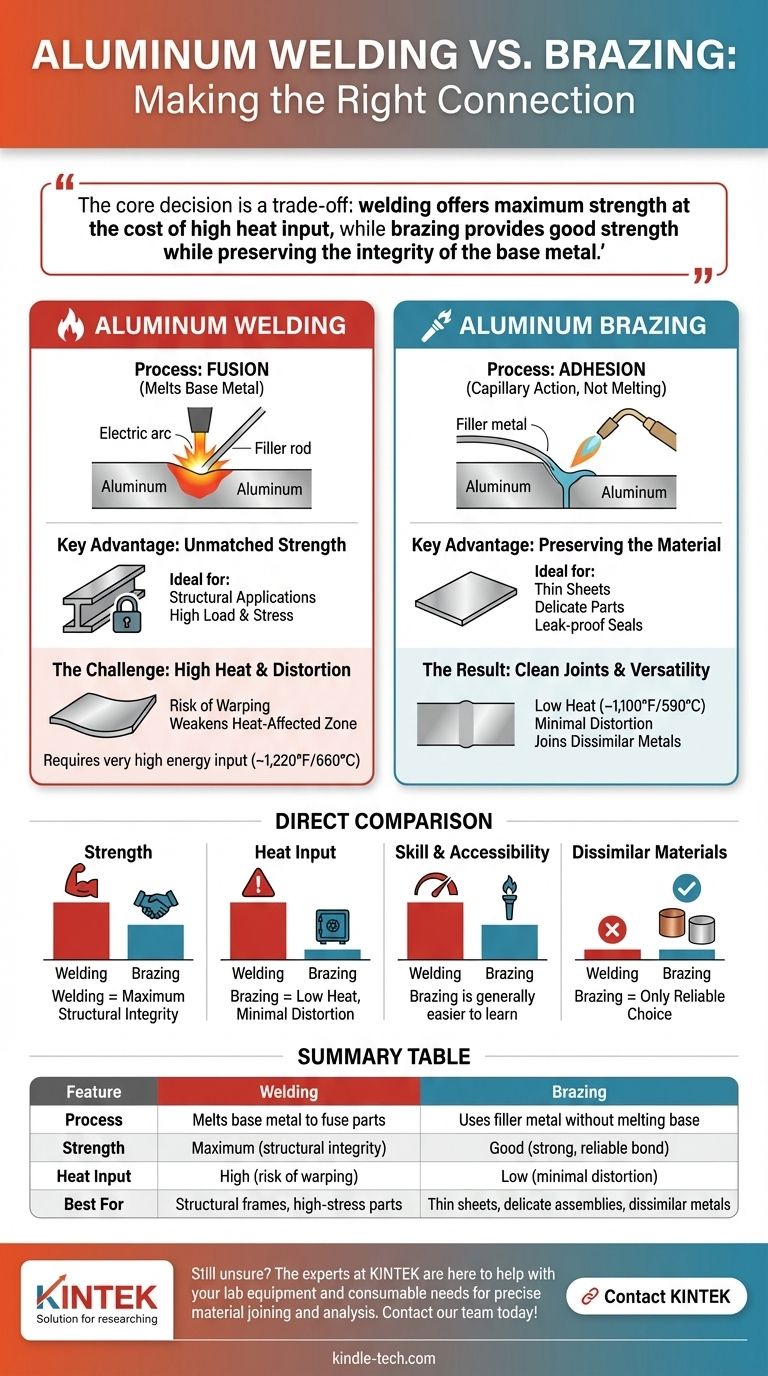

La decisione fondamentale è un compromesso: la saldatura offre la massima resistenza a costo di un elevato apporto di calore, mentre la brasatura fornisce una buona resistenza preservando l'integrità del metallo base. L'applicazione specifica e lo spessore del materiale determineranno la scelta corretta.

Cos'è la saldatura dell'alluminio?

La saldatura è un processo di fusione. L'obiettivo è far sì che più pezzi di alluminio si comportino come se fossero un unico pezzo continuo.

Il principio: fusione del metallo base

La saldatura utilizza una fonte di calore intensa, come un arco elettrico nella saldatura TIG (Tungsten Inert Gas) o MIG (Metal Inert Gas), per fondere i bordi delle parti in alluminio da unire. Una bacchetta o un filo d'apporto di una lega di alluminio compatibile viene tipicamente aggiunto al bagno fuso per costruire il giunto.

Quando questo bagno fuso si raffredda e si solidifica, il metallo base e il metallo d'apporto si sono fusi in un unico pezzo omogeneo di alluminio.

Vantaggio chiave: resistenza ineguagliabile

Poiché il giunto diventa parte del materiale base, una saldatura eseguita correttamente è eccezionalmente forte. In molti casi, il giunto saldato può essere altrettanto forte, o anche più forte, dell'alluminio originale che collega.

Questo rende la saldatura la scelta standard per applicazioni strutturali dove il giunto deve sopportare carichi, stress o vibrazioni significativi.

La sfida: calore elevato e distorsione

L'alluminio ha una conduttività termica molto elevata, il che significa che il calore si dissipa rapidamente attraverso di esso. Ciò richiede un apporto energetico molto elevato per raggiungere il suo punto di fusione di circa 660°C (1.220°F).

Questo calore intenso e localizzato può facilmente causare la deformazione o distorsione di lamiere sottili. Può anche influenzare negativamente la tempra (durezza trattata termicamente) dell'alluminio nell'area circostante, nota come zona termicamente alterata (ZTA), potenzialmente indebolendo il materiale.

Cos'è la brasatura dell'alluminio?

La brasatura è un processo di adesione e legame metallurgico. Unisce i metalli senza mai fonderli.

Il principio: azione capillare, non fusione

Nella brasatura, le parti in alluminio vengono riscaldate a una temperatura superiore al punto di fusione del metallo d'apporto, ma in modo sicuro inferiore al punto di fusione dell'alluminio stesso.

Una volta che le parti sono abbastanza calde, la bacchetta di brasatura viene toccata al giunto. Il riempitivo fuso viene quindi tirato nello stretto spazio da un potente fenomeno chiamato azione capillare. Forma un legame forte e permanente mentre si raffredda.

Vantaggio chiave: preservare il materiale

Le temperature significativamente più basse utilizzate nella brasatura — tipicamente intorno ai 590°C (1.100°F) — sono il suo più grande vantaggio. Questo processo di riscaldamento delicato elimina quasi completamente il rischio di deformazione e distorsione.

Inoltre, preserva la tempra e la resistenza originali del metallo base in alluminio, poiché la zona termicamente alterata è molto meno pronunciata.

Il risultato: giunti puliti e versatilità

La brasatura produce giunti eccezionalmente puliti e ordinati con raccordi lisci che spesso non richiedono ulteriori finiture.

Fondamentalmente, è anche altamente efficace per unire metalli dissimili, come alluminio a rame o alluminio ad acciaio, cosa spesso impossibile con la saldatura.

Comprendere i compromessi: un confronto diretto

La tua decisione dipende da queste differenze chiave.

Resistenza e durata

La saldatura è il chiaro vincitore per la resistenza pura. Se stai costruendo uno scafo di barca, un telaio di veicolo o un supporto strutturale, la saldatura è la scelta appropriata. Un giunto brasato è forte, ma si basa sulla resistenza della lega d'apporto, non su una fusione del metallo base.

Apporto di calore e distorsione

La brasatura è di gran lunga superiore per il controllo del calore. Se stai lavorando con lamiere sottili di alluminio, componenti delicati o parti con tolleranze strette (come nei sistemi HVAC), la brasatura protegge l'assemblaggio dai danni indotti dal calore.

Abilità e accessibilità

La brasatura è generalmente considerata più facile da imparare rispetto alla saldatura TIG dell'alluminio. Il controllo di un arco TIG sull'alluminio, la pulizia dello strato di ossido e la gestione del calore richiedono una pratica significativa. Il controllo della torcia per la brasatura è un'abilità più indulgente da acquisire.

Unione di materiali dissimili

La brasatura è l'unica scelta affidabile per unire l'alluminio alla maggior parte degli altri metalli. Il processo di fusione della saldatura è incompatibile con metalli che hanno punti di fusione e proprietà metallurgiche molto diverse.

Fare la scelta giusta per la tua applicazione

Invece di chiedere quale sia "migliore", chiedi quale sia giusto per il tuo obiettivo.

- Se il tuo obiettivo principale è la massima integrità strutturale: Scegli la saldatura (TIG per precisione, MIG per velocità) per creare il giunto fuso più forte possibile.

- Se il tuo obiettivo principale è minimizzare la distorsione su parti sottili o delicate: Scegli la brasatura per proteggere il metallo base dagli effetti dannosi del calore elevato.

- Se il tuo obiettivo principale è creare una tenuta stagna in un assemblaggio complesso: La brasatura fornisce un'ottima riempimento del giunto e raccordi puliti, ideali per tubazioni, serbatoi o sistemi fluidi.

- Se il tuo obiettivo principale è unire l'alluminio a un altro metallo: La brasatura è il metodo corretto, e spesso l'unico, praticabile per il lavoro.

Abbinando il processo alle esigenze del progetto, si garantisce un risultato di successo e affidabile.

Tabella riassuntiva:

| Caratteristica | Saldatura | Brasatura |

|---|---|---|

| Processo | Fonde il metallo base per unire le parti | Usa metallo d'apporto senza fondere il base |

| Resistenza | Massima (integrità strutturale) | Buona (legame forte, affidabile) |

| Apporto di calore | Alto (rischio di deformazione) | Basso (distorsione minima) |

| Ideale per | Telai strutturali, parti ad alto stress | Lamiere sottili, assemblaggi delicati, metalli dissimili |

Ancora indeciso su quale processo sia giusto per il tuo progetto in alluminio? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per un'unione e un'analisi precise dei materiali. Che tu stia lavorando su componenti strutturali o assemblaggi delicati, possiamo guidarti verso la soluzione giusta. Contatta il nostro team oggi stesso per discutere la tua applicazione specifica e garantire un risultato di successo.

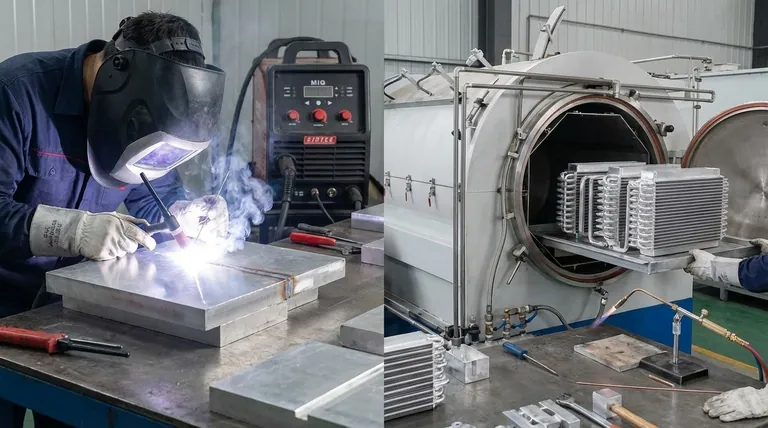

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Come viene riscaldato un forno a vuoto? La scienza della lavorazione termica pulita e ad alta temperatura

- Come influisce il raffreddamento ad aria nei forni ad alta temperatura sulla durezza delle leghe? Approfondimenti degli esperti sui processi di normalizzazione

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Perché è necessario un forno sotto vuoto per il trattamento di ricottura dei rivestimenti amorfi di Al2TiO5?

- Perché un forno a essiccazione sottovuoto è essenziale nella preparazione del ferrato(VI)? Preserva l'integrità chimica con l'essiccazione a bassa temperatura

- Cos'è la sinterizzazione dei metalli? Una guida alla produzione di parti metalliche ad alto volume e conveniente

- Qual è la funzione principale di un forno a vuoto verticale nella purificazione del magnesio? Ottenere rese di metallo ad alta purezza

- Quale catalizzatore viene utilizzato nella pirolisi della plastica? La chiave per sbloccare combustibili di alto valore dai rifiuti