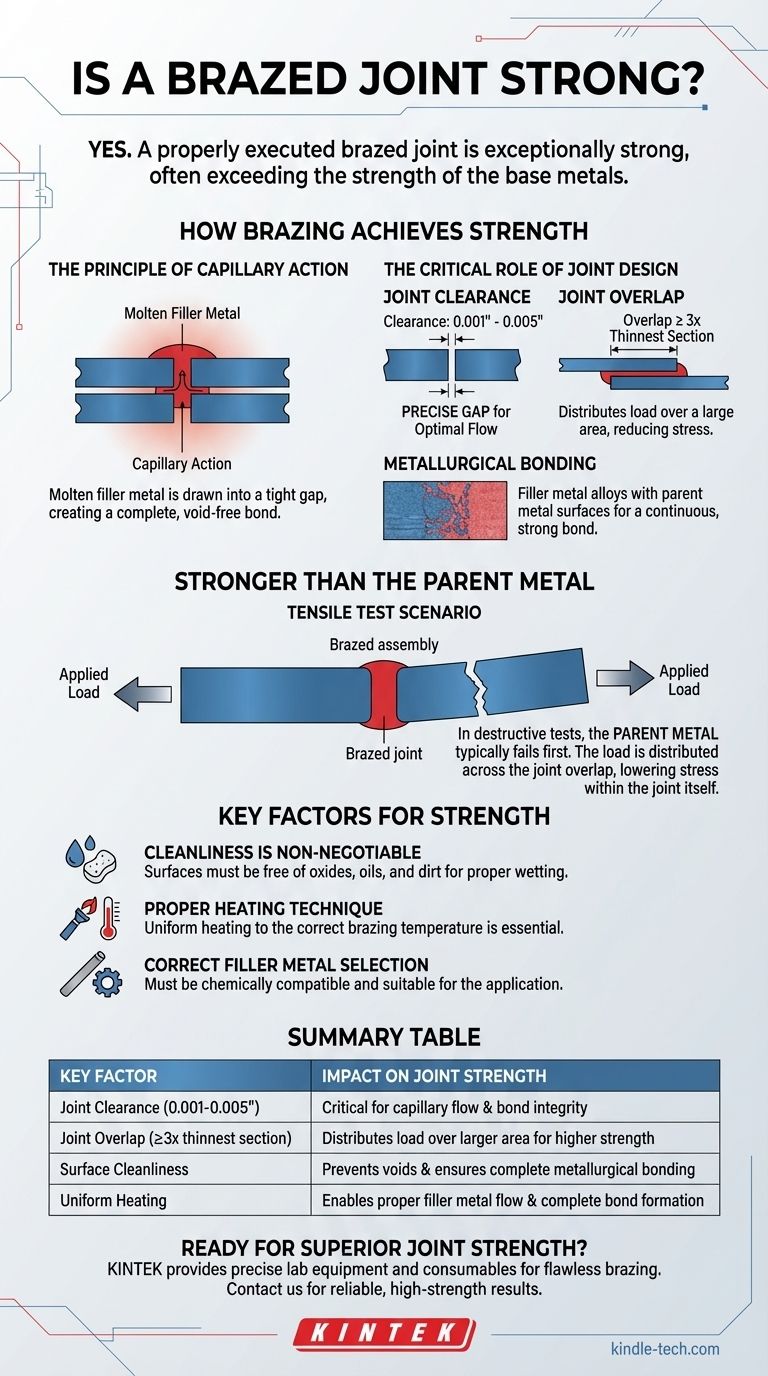

Sì, una giunzione brasata eseguita correttamente è eccezionalmente resistente. Infatti, quando una giunzione è progettata, preparata e riscaldata correttamente, la sua resistenza supererà tipicamente quella dei singoli metalli base uniti. Ciò significa che in un test distruttivo, il metallo base fallirà spesso prima che ceda la giunzione brasata stessa.

La resistenza di una giunzione brasata non è un risultato predefinito; è il risultato di una corretta ingegnerizzazione. Il processo si basa su un fenomeno chiamato azione capillare per creare un legame completo e ad alta resistenza su una vasta area superficiale, rendendo la progettazione della giunzione importante quanto il processo di brasatura stesso.

Come la Brasatura Ottiene la Sua Resistenza

La notevole resistenza di una giunzione brasata deriva dall'interazione tra la progettazione della giunzione, il metallo d'apporto e i metalli base. Non si tratta semplicemente di fondere una bacchetta d'apporto tra due pezzi di metallo.

Il Principio dell'Azione Capillare

La brasatura funziona riscaldando i metalli base (i "metalli portanti") a una temperatura superiore al punto di fusione del metallo d'apporto per brasatura.

Il metallo d'apporto fuso viene quindi aspirato nello spazio ristretto tra le due superfici strettamente accoppiate tramite azione capillare. Questa forza naturale assicura che il metallo d'apporto sia distribuito uniformemente, creando un legame completo e privo di vuoti.

Il Ruolo Critico della Progettazione della Giunzione

A differenza della saldatura, la resistenza della brasatura è direttamente proporzionale all'area superficiale del legame. Due fattori sono fondamentali.

Gioco della Giunzione: Lo spazio tra i due metalli portanti deve essere preciso. Se il gioco è troppo ampio, l'azione capillare sarà debole o inesistente. Se è troppo stretto, il metallo d'apporto non potrà fluire affatto nella giunzione. Per la maggior parte dei metalli d'apporto comuni, questo gioco è tipicamente compreso tra 0,001" e 0,005" (0,025 mm e 0,127 mm).

Sovrapposizione della Giunzione: La resistenza della giunzione è una funzione della sua area di taglio. Una buona regola pratica è progettare la giunzione con una sovrapposizione di almeno tre volte lo spessore della sezione metallica più sottile. Questa sovrapposizione distribuisce il carico su una vasta area, riducendo lo stress su un singolo punto.

La Potenza del Legame Metallurgico

Il metallo d'apporto non agisce semplicemente come colla. Durante il processo di brasatura, il metallo d'apporto si lega con un sottile strato delle superfici metalliche portanti. Ciò crea un legame metallurgico nuovo, forte e continuo tra i pezzi.

Comprendere il Fenomeno "Più Forte del Metallo Portante"

L'affermazione che una giunzione brasata possa essere più forte dei metalli che unisce è costantemente dimostrata nei test di laboratorio e nelle applicazioni del mondo reale.

Scenario del Test di Trazione

Quando un assieme correttamente brasato viene sottoposto a un test di trazione (di separazione), il cedimento raramente si verifica nella giunzione brasata stessa.

Invece, il metallo portante adiacente alla giunzione tipicamente si allungherà, si deformerà e si romperà per primo. La giunzione rimane intatta.

Perché Succede Questo

Il carico applicato all'assieme è distribuito su tutta l'area superficiale della sovrapposizione della giunzione. Poiché quest'area è significativa (grazie alla regola di sovrapposizione 3T), lo stress all'interno della giunzione è inferiore allo stress nella sezione trasversale più stretta del metallo portante.

In sostanza, si sta tirando su un legame ampio e forte, e l'anello più debole diventa il materiale base stesso.

Fattori Chiave che Determinano la Resistenza

Raggiungere questo livello di resistenza è condizionato. Il risultato finale dipende interamente dal processo.

La Pulizia è Non Negoziabile

Le superfici dei metalli portanti devono essere meticolosamente pulite. Qualsiasi ossido, olio o sporco impedirà al metallo d'apporto di bagnare la superficie e di fluire correttamente, provocando vuoti e una giunzione drasticamente indebolita. L'uso di un fondente appropriato o di un'atmosfera controllata è essenziale per prevenire l'ossidazione durante il riscaldamento.

Tecnica di Riscaldamento Corretta

Entrambi i metalli portanti devono essere riscaldati uniformemente alla corretta temperatura di brasatura. Se una parte è più calda dell'altra, il metallo d'apporto fluirà solo verso la sezione più calda, creando un legame incompleto.

Selezione Corretta del Metallo d'Apporto

Il metallo d'apporto deve essere chimicamente compatibile con i metalli portanti e adatto all'applicazione finale, tenendo conto di fattori come la temperatura di esercizio e il potenziale di corrosione galvanica.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se la brasatura è l'approccio corretto per il tuo progetto.

- Se il tuo obiettivo principale è unire metalli dissimili o parti delicate con pareti sottili: La brasatura è una scelta eccellente grazie alla sua temperatura di processo inferiore, che minimizza la distorsione e lo stress termico.

- Se il tuo obiettivo principale è la massima resistenza in una giunzione che può essere progettata correttamente: Una giunzione brasata eseguita correttamente fornisce una resistenza eccezionale che eguaglia o supera i materiali base.

- Se devi riempire giochi ampi e incoerenti o hai bisogno di prestazioni a temperature estreme: La saldatura è probabilmente un processo più adatto alle tue esigenze, poiché la brasatura si basa su giochi ristretti e la sua resistenza diminuisce man mano che le temperature si avvicinano al punto di fusione del metallo d'apporto.

In definitiva, la brasatura fornisce un metodo di giunzione robusto e affidabile quando i principi della progettazione della giunzione e del controllo del processo sono rispettati.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulla Resistenza della Giunzione |

|---|---|

| Gioco della Giunzione (0,001-0,005") | Critico per il flusso capillare e l'integrità del legame |

| Sovrapposizione della Giunzione (≥3x sezione più sottile) | Distribuisce il carico su un'area più ampia per una maggiore resistenza |

| Pulizia della Superficie | Previene i vuoti e assicura un legame metallurgico completo |

| Riscaldamento Uniforme | Consente il corretto flusso del metallo d'apporto e la formazione di un legame completo |

Pronto a ottenere una resistenza superiore della giunzione nelle tue applicazioni di laboratorio?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per processi di brasatura impeccabili. La nostra esperienza assicura che tu ottenga gli strumenti giusti per la corretta progettazione della giunzione, il controllo della temperatura e la preparazione della superficie, aiutandoti a creare giunzioni brasate che superano costantemente i materiali base.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le tue applicazioni di giunzione e fornire risultati affidabili e ad alta resistenza. Contatta i nostri esperti per iniziare!

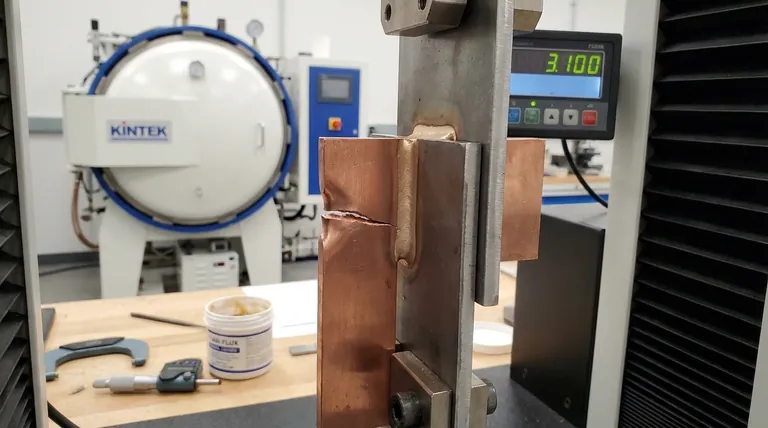

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura