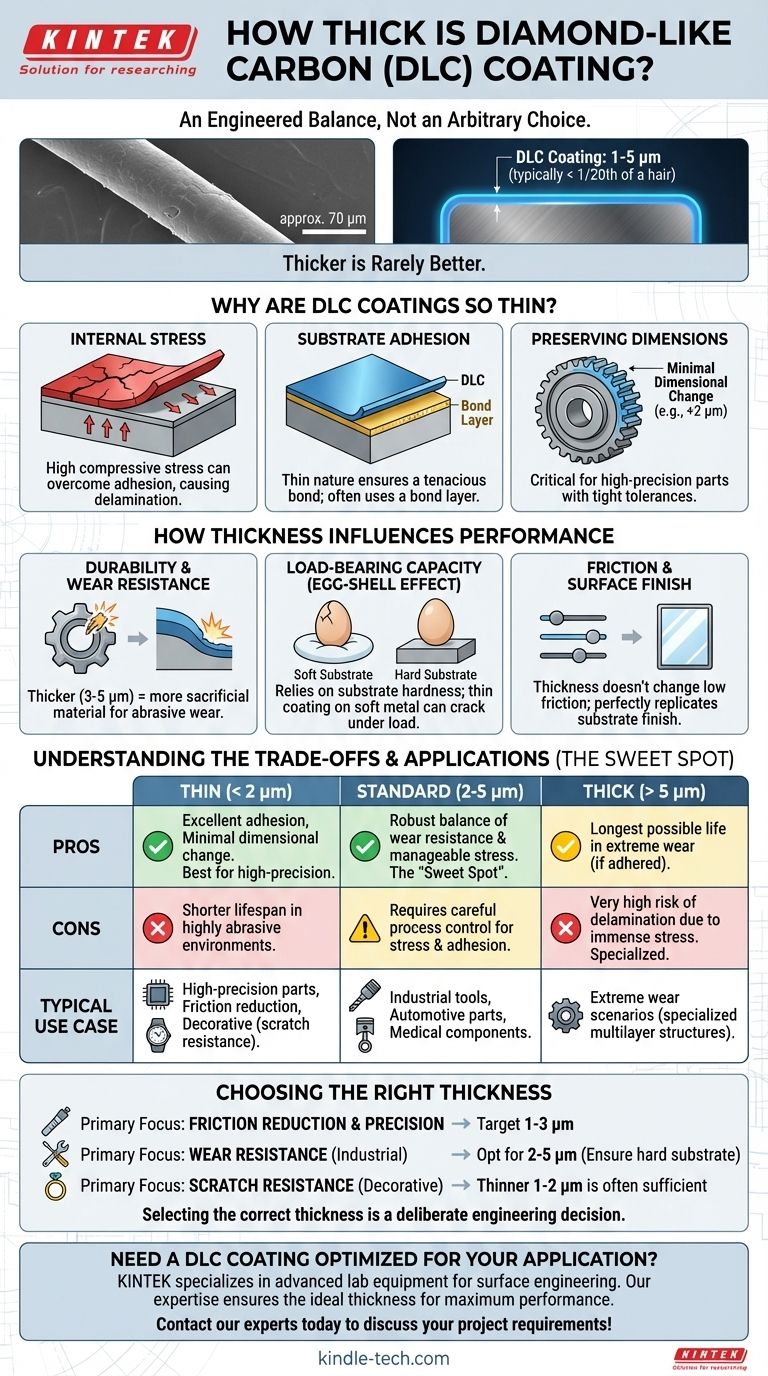

Nella maggior parte delle applicazioni ingegneristiche, un rivestimento di carbonio simile al diamante (DLC) è eccezionalmente sottile, generalmente compreso tra 1 e 5 micrometri (µm). A titolo di confronto, un micrometro è un millesimo di millimetro, il che significa che un rivestimento DLC standard è spesso meno di un ventesimo dello spessore di un capello umano. Questo spessore non è arbitrario, ma è il risultato di un equilibrio attentamente ingegnerizzato delle proprietà.

Lo spessore di un rivestimento DLC è un compromesso critico. Deve essere abbastanza spesso da fornire una resistenza all'usura durevole, ma abbastanza sottile da gestire lo stress interno, che, se troppo elevato, farebbe sfaldare il rivestimento dal componente. "Più spesso" raramente significa "migliore".

Perché i rivestimenti DLC sono così sottili?

Lo spessore raggiungibile di un rivestimento DLC è determinato dalla fisica del processo di deposizione e dalle proprietà intrinseche del materiale. È una scelta deliberata, non una limitazione della capacità.

Il fattore limitante principale: lo stress interno

I film DLC vengono depositati in uno stato ad alta energia, il che si traduce in un elevato stress interno di compressione. Immaginalo come una pelle tesa sul componente.

Man mano che il rivestimento diventa più spesso, questo stress interno si accumula. A un certo punto, lo stress diventa così grande da superare la forza adesiva che lega il rivestimento al substrato, facendolo delaminare, crepare o sfaldare.

La necessità di adesione al substrato

Un rivestimento è valido solo quanto il suo legame con il materiale sottostante. La natura sottile del DLC aiuta a garantire un legame tenace.

La gestione dell'interfaccia tra il substrato e i primi strati del rivestimento è fondamentale. Spesso, un sottilissimo "strato di legame" metallico viene applicato per primo per agire come colla tra il componente e lo strato funzionale di DLC, migliorando l'adesione e consentendo un film leggermente più spesso e più durevole.

Preservare le dimensioni del componente

Il DLC viene spesso applicato a componenti di alta precisione come parti di motori, iniettori di carburante e impianti medici dove le tolleranze sono misurate in singoli micron.

Un rivestimento di 2 µm aggiunge 2 µm alla superficie. Questa variazione dimensionale, sebbene piccola, deve essere considerata nella progettazione iniziale del pezzo per garantire che si adatti e funzioni correttamente dopo il rivestimento. Un rivestimento sottile riduce al minimo questo impatto.

Come lo spessore influenza le prestazioni

Lo spessore scelto influisce direttamente sul modo in cui il pezzo rivestito si comporterà nell'ambiente previsto.

Durabilità e resistenza all'usura

Per le applicazioni soggette ad usura abrasiva, come utensili da taglio o pistoni industriali, un rivestimento più spesso (ad esempio, 3-5 µm) fornisce più materiale sacrificale. Ciò estende la vita utile del componente semplicemente perché c'è più rivestimento da consumare prima che il substrato venga esposto.

Capacità di carico

Il DLC è estremamente duro, ma è anche molto sottile. Si basa sulla durezza del materiale sottostante (il substrato) per sostenerlo sotto carico.

Questo è noto come "effetto guscio d'uovo". Se si posiziona un guscio d'uovo sottile e duro su una superficie morbida come il fango e lo si preme, il guscio si romperà perché il fango si deforma sotto. Un rivestimento DLC duro e sottile su un substrato metallico morbido può comportarsi in modo simile. Lo spessore deve essere appropriato per la durezza del substrato e il carico previsto.

Attrito e finitura superficiale

Il basso coefficiente di attrito è una proprietà intrinseca del materiale DLC stesso. Sebbene lo spessore non modifichi questa proprietà, assicura che la superficie a basso attrito rimanga intatta più a lungo.

Un rivestimento sottile replica anche perfettamente la finitura superficiale del pezzo. Se si riveste una superficie lucidata a specchio, si otterrà una superficie DLC lucidata a specchio. Se si riveste una superficie opaca, si otterrà una superficie DLC opaca.

Comprendere i compromessi

Scegliere uno spessore DLC è un atto di bilanciamento tra durabilità e adesione.

Rivestimenti sottili (< 2 µm)

- Vantaggi: Presentano uno stress interno inferiore, che porta a un'eccellente adesione. Causano una minima variazione dimensionale, rendendoli ideali per componenti di alta precisione con tolleranze ristrette.

- Svantaggi: Offrono una durata più breve in ambienti altamente abrasivi o erosivi a causa della quantità limitata di materiale sacrificale.

Rivestimenti standard (2-5 µm)

- Vantaggi: Questo è il "punto ottimale" per la maggior parte delle applicazioni, offrendo un equilibrio robusto tra eccellente resistenza all'usura e stress gestibile. È l'intervallo più comune per componenti industriali, automobilistici e medici.

- Svantaggi: Richiede un controllo di processo attento per gestire lo stress e garantire l'adesione. La variazione dimensionale deve essere considerata nella progettazione del pezzo.

Rivestimenti spessi (> 5 µm)

- Vantaggi: Possono fornire la vita più lunga possibile in scenari di usura estrema, a condizione che il rivestimento riesca a rimanere aderente al pezzo.

- Svantaggi: Comportano un rischio molto elevato di delaminazione a causa dell'enorme stress interno. Questi sono riservati ad applicazioni molto specifiche e spesso richiedono strutture multistrato specializzate per avere successo.

Scegliere lo spessore giusto per la tua applicazione

Lo spessore ottimale è definito interamente dal problema che si sta cercando di risolvere.

- Se la tua attenzione principale è la riduzione dell'attrito per parti di alta precisione: Punta all'intervallo 1-3 µm per ottenere un'eccellente durabilità con un impatto minimo sulle tolleranze critiche dei componenti.

- Se la tua attenzione principale è la resistenza all'usura per utensili o componenti industriali: Opta per un rivestimento nell'intervallo 2-5 µm, assicurandoti che il materiale del substrato sia sufficientemente duro da sostenere il rivestimento sotto carico.

- Se la tua attenzione principale è la resistenza ai graffi per oggetti decorativi: Un rivestimento più sottile di 1-2 µm è spesso sufficiente, fornendo una durezza superficiale superiore senza costi o rischi significativi.

In definitiva, la selezione dello spessore DLC corretto è una decisione ingegneristica deliberata, non una questione di scegliere semplicemente l'opzione più spessa disponibile.

Tabella riassuntiva:

| Spessore del rivestimento | Caso d'uso tipico | Caratteristiche principali |

|---|---|---|

| < 2 µm | Parti di alta precisione, riduzione dell'attrito | Adesione eccellente, minima variazione dimensionale |

| 2-5 µm (Standard) | Utensili industriali, parti automobilistiche | Equilibrio ottimale tra resistenza all'usura e stress |

| > 5 µm | Scenari di usura estrema (specializzati) | Alto rischio di delaminazione, richiede ingegneria attenta |

Hai bisogno di un rivestimento DLC ottimizzato per la tua applicazione specifica? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza garantisce che i tuoi componenti ricevano lo spessore di rivestimento ideale per la massima durata e prestazioni. Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Lastra di carbonio vetroso RVC per esperimenti elettrochimici

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Stampi per pressatura isostatica per laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme