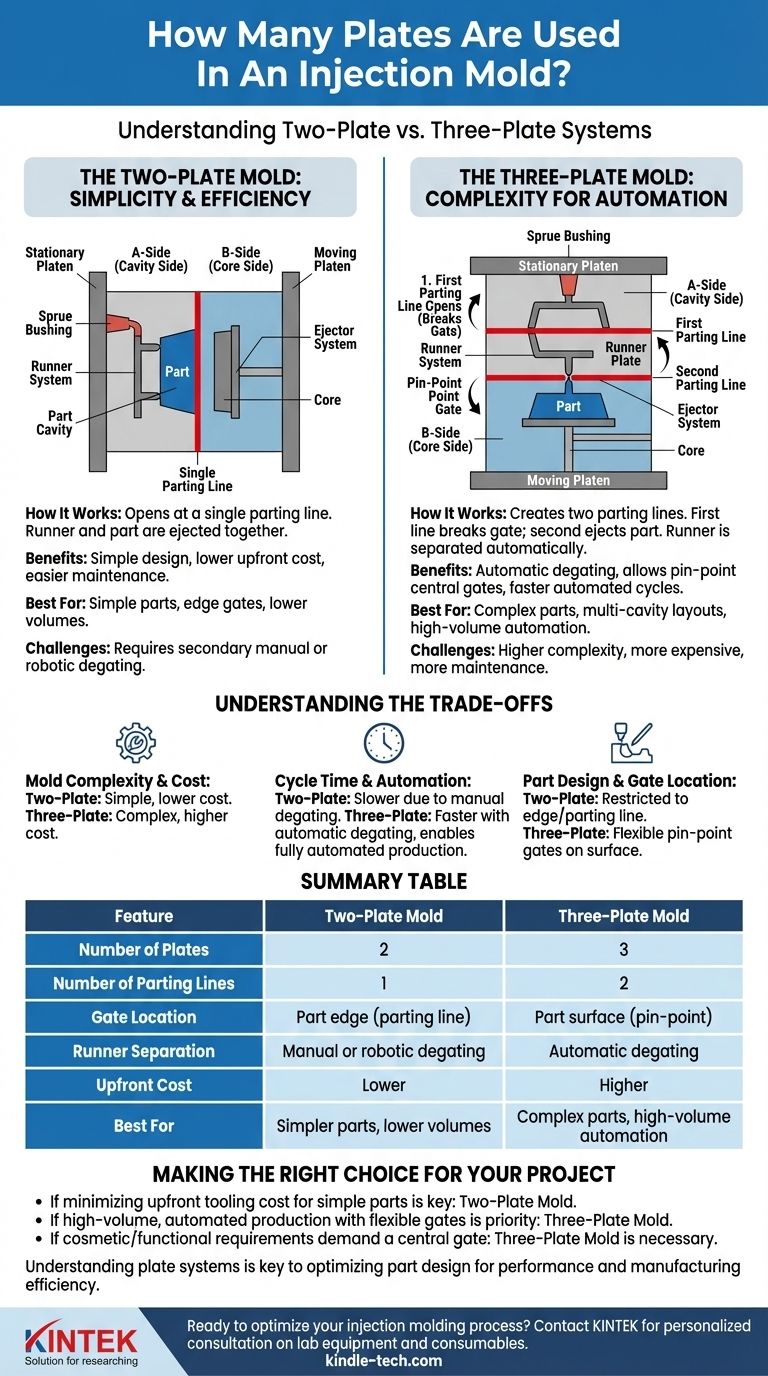

In sostanza, uno stampo a iniezione è costruito utilizzando un sistema a due o a tre piastre. La scelta tra questi due design fondamentali non è arbitraria; è dettata dalla geometria del componente, dalla posizione del punto di iniezione richiesta e dal livello di automazione desiderato nel processo di produzione.

Il numero di piastre in uno stampo — tipicamente due o tre — determina direttamente come la plastica viene erogata e come il componente finale viene separato dai suoi scarti di produzione. Questa scelta ha significative conseguenze a valle per i costi, il tempo di ciclo e la qualità del componente.

L'anatomia di base di uno stampo a iniezione

Prima di confrontare i design, è essenziale comprendere le due metà di qualsiasi stampo. Queste sono spesso chiamate lato A e lato B.

Il lato A (lato cavità)

Il lato A è la metà dello stampo che tipicamente si attacca al piano fisso della macchina per stampaggio a iniezione. Contiene la boccola di iniezione dove la plastica entra per la prima volta nello stampo e spesso forma la "superficie estetica" del componente.

Il lato B (lato anima)

Il lato B si attacca al piano mobile e contiene l'anima dello stampo, che forma la geometria interna del componente. Ospita anche il sistema di espulsione, che spinge il componente finito fuori dallo stampo dopo che si è raffreddato. La separazione tra il lato A e il lato B è chiamata linea di giunzione.

Lo stampo a due piastre: semplicità ed efficienza

Uno stampo a due piastre è il tipo più comune e semplice di design di stampo a iniezione.

Come funziona

Questo design consiste in un singolo sistema di piastre lato A e un singolo sistema di piastre lato B. Quando lo stampo si apre, si separa in una singola linea di giunzione.

Il sistema di canali di colata

In uno stampo a due piastre, il canale di colata (il condotto che porta la plastica dalla boccola di iniezione alla cavità del componente) si trova sulla stessa linea di giunzione del componente stesso.

Ciò significa che quando il componente viene espulso, il canale di colata e la materozza vengono espulsi insieme ad esso, tutti collegati in un unico pezzo. Questo richiede un'operazione secondaria — manuale o robotica — per separare il componente dallo scarto del canale di colata.

Migliori casi d'uso

Gli stampi a due piastre sono ideali per componenti più semplici dove il segno del punto di iniezione può essere posizionato sul bordo esterno o sul perimetro del componente. Sono meno costosi da costruire e mantenere, rendendoli la scelta predefinita per una vasta gamma di prodotti.

Lo stampo a tre piastre: complessità per l'automazione

Uno stampo a tre piastre introduce una piastra aggiuntiva per risolvere le limitazioni del design a due piastre.

Come funziona

Questo design utilizza tre gruppi di piastre che creano due linee di giunzione. Include il lato A e il lato B standard, più una "piastra del canale di colata" nel mezzo.

Quando lo stampo si apre, la prima linea di giunzione si apre per rompere la connessione del punto di iniezione al componente. La seconda linea di giunzione si apre quindi per espellere il componente stesso.

Il vantaggio: degating automatico

La funzione principale di uno stampo a tre piastre è il degating automatico. Il sistema di canali di colata si trova su una linea di giunzione diversa dal componente.

Quando lo stampo si apre, il canale di colata viene trattenuto sulla sua piastra e separato automaticamente dal componente. Il canale di colata viene quindi espulso separatamente, lasciando un componente pulito che non richiede un'operazione di rifinitura secondaria.

Migliori casi d'uso

Gli stampi a tre piastre sono necessari per componenti che richiedono un punto di iniezione a spillo al centro di una superficie, lontano dal bordo. Sono anche utilizzati per layout complessi a più cavità dove la separazione automatica del canale di colata è fondamentale per ridurre il tempo di ciclo e i costi di manodopera.

Comprendere i compromessi

La decisione tra uno stampo a due piastre e uno a tre piastre comporta un compromesso diretto tra costo iniziale ed efficienza operativa.

Complessità e costo dello stampo

Uno stampo a due piastre è meccanicamente semplice. Ha meno componenti, è più facile da progettare e costruire, e quindi ha un costo iniziale significativamente inferiore.

Uno stampo a tre piastre è più complesso, richiedendo maggiore precisione nella lavorazione e nell'assemblaggio. Questo lo rende più costoso da produrre e mantenere.

Tempo di ciclo e automazione

Per uno stampo a due piastre, il tempo di ciclo complessivo deve includere il passaggio secondario di separazione del componente dal canale di colata. Ciò può aumentare i costi di manodopera e rallentare la velocità di produzione totale.

Sebbene il movimento dello stampo a tre piastre sia più complesso, elimina la necessità di degating manuale. Ciò può portare a un ciclo complessivo più veloce, completamente automatizzato e più coerente, il che è molto prezioso nella produzione su larga scala.

Design del componente e posizione del punto di iniezione

La scelta del design dello stampo influisce direttamente sul design del componente. Uno stampo a due piastre limita le posizioni del punto di iniezione alla linea di giunzione, lasciando un segno visibile sul bordo del componente.

Uno stampo a tre piastre consente una flessibilità molto maggiore nel posizionamento del punto di iniezione, consentendo punti di iniezione a spillo sulla superficie superiore di un componente. Questo è spesso cruciale per motivi estetici o per garantire un corretto flusso della plastica in geometrie complesse.

Fare la scelta giusta per il tuo progetto

Gli obiettivi specifici del tuo progetto determineranno il design corretto dello stampo.

- Se il tuo obiettivo principale è minimizzare i costi iniziali degli utensili per componenti semplici: Uno stampo a due piastre è quasi sempre la soluzione più economica ed efficace.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume con posizioni flessibili del punto di iniezione: L'investimento iniziale più elevato in uno stampo a tre piastre ripagherà attraverso costi di manodopera inferiori e tempi di ciclo più rapidi.

- Se i requisiti estetici o funzionali del tuo componente richiedono un punto di iniezione centrale: Uno stampo a tre piastre non è solo un'opzione, ma una necessità per il design.

In definitiva, comprendere la funzione del sistema di piastre è il primo passo verso la progettazione di un componente ottimizzato sia per le prestazioni che per l'efficienza di produzione.

Tabella riassuntiva:

| Caratteristica | Stampo a due piastre | Stampo a tre piastre |

|---|---|---|

| Numero di piastre | 2 | 3 |

| Numero di linee di giunzione | 1 | 2 |

| Posizione del punto di iniezione | Bordo del componente (linea di giunzione) | Superficie del componente (a spillo) |

| Separazione del canale di colata | Degating manuale o robotico | Degating automatico |

| Costo iniziale | Inferiore | Superiore |

| Ideale per | Componenti più semplici, volumi inferiori | Componenti complessi, automazione ad alto volume |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione? Il giusto design dello stampo è fondamentale per la qualità del componente, l'efficienza dei costi e la velocità di produzione. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo che supportano la ricerca e sviluppo e il controllo qualità nella produzione avanzata. Che tu stia prototipando un nuovo componente o aumentando la produzione, i nostri esperti possono aiutarti a selezionare gli strumenti giusti per il successo.

Discutiamo come possiamo supportare le tue esigenze di laboratorio e produzione. Contatta il nostro team oggi stesso per una consulenza personalizzata!

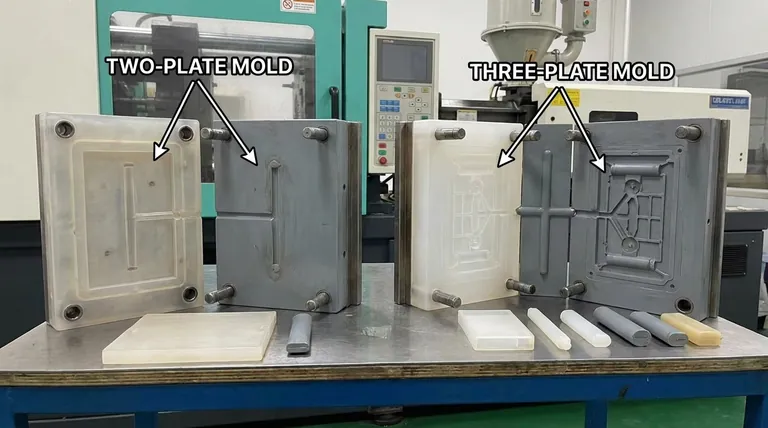

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Produttore personalizzato di parti in PTFE Teflon per asta di recupero dell'agitatore in PTFE

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

Domande frequenti

- Perché si usa la piastra di KBr nella FTIR? Ottieni un'analisi chiara e accurata di campioni solidi

- Qual è la differenza tra uno stampo a due piastre e uno stampo a tre piastre? Scegliere lo stampo a iniezione giusto

- Qual è la differenza tra uno stampo a due piastre e uno a tre piastre? Scegli lo stampo giusto per il tuo progetto

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza? Migliorare la precisione della sinterizzazione a caldo sotto vuoto

- Cosa fa un costruttore di stampi? L'ingegnere di precisione dietro la produzione di massa

- Quali sono i requisiti per gli stampi in grafite nella sinterizzazione sottovuoto a caldo? Ottenere prestazioni di sinterizzazione precise

- Cos'è una pressa a tre cavità? Aumenta l'efficienza produttiva con utensili multi-cavità

- Che ruolo svolgono gli stampi in grafite durante la sinterizzazione per pressatura a caldo sottovuoto? Padronanza della densificazione dei compositi di titanio