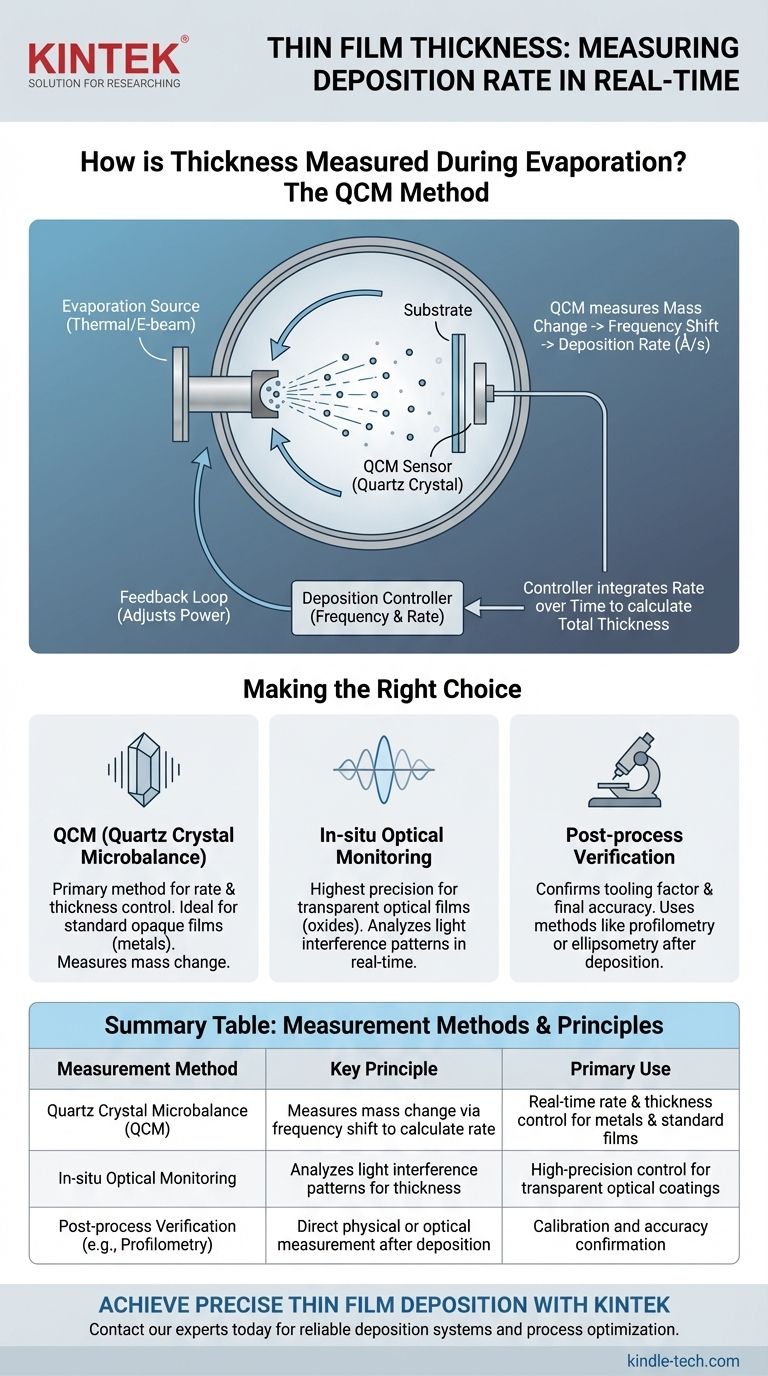

Il metodo principale per misurare lo spessore del film sottile durante l'evaporazione non è una misurazione diretta dello spessore, ma piuttosto una misurazione precisa della velocità di deposizione. Ciò si ottiene in tempo reale utilizzando un dispositivo chiamato Microbilancia a Cristallo di Quarzo (QCM), che quindi consente al sistema di calcolare lo spessore accumulato integrando tale velocità nel tempo.

Il principio fondamentale è questo: invece di misurare direttamente lo spessore, misuriamo la velocità di massa che viene aggiunta a un sensore. Questa velocità viene quindi utilizzata in un ciclo di feedback per controllare la sorgente di evaporazione, consentendo al sistema di eseguire il processo per un periodo di tempo specifico per ottenere lo spessore finale del film desiderato.

Il Principio Fondamentale: Misurare la Velocità, Non lo Spessore

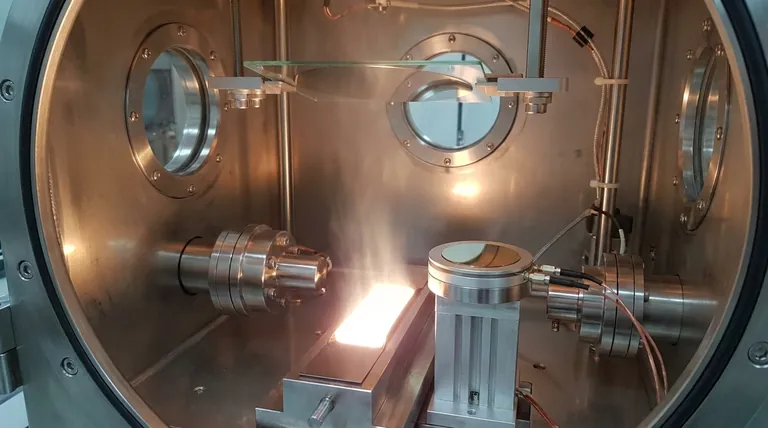

Il controllo di un processo di deposizione in un ambiente ad alto vuoto richiede una tecnica di misurazione indiretta ma estremamente precisa. L'obiettivo è monitorare l'accumulo di materiale man mano che avviene.

Perché la Misurazione Diretta è Impraticabile

All'interno di una camera a vuoto, non è possibile utilizzare strumenti convenzionali. La misurazione deve essere non invasiva, estremamente sensibile ai cambiamenti su scala atomica (nanometri o Ångström) e in grado di operare in condizioni di alto vuoto e potenzialmente ad alta temperatura.

La Soluzione: La Microbilancia a Cristallo di Quarzo (QCM)

Lo strumento standard del settore per questo è la Microbilancia a Cristallo di Quarzo (QCM). Consiste in un sottile wafer di cristallo di quarzo a forma di disco con elettrodi su entrambi i lati, che viene posizionato all'interno della camera a vuoto vicino al substrato.

Come Funziona un QCM

Il cristallo viene fatto oscillare alla sua frequenza di risonanza naturale. Man mano che il materiale proveniente dalla sorgente di evaporazione ricopre il cristallo, la sua massa totale aumenta.

Questa massa aggiunta abbassa la frequenza di risonanza del cristallo. Questa variazione di frequenza è estremamente sensibile ed è direttamente proporzionale alla massa del materiale depositato sulla sua superficie.

Dalla Frequenza allo Spessore

Il controller di deposizione monitora costantemente questo spostamento di frequenza. Utilizzando la densità nota del materiale che viene evaporato, converte la variazione di massa per unità di tempo in una velocità di deposizione, tipicamente visualizzata in Ångström al secondo (Å/s).

Il sistema quindi integra questa velocità nel tempo per calcolare lo spessore totale del film che è stato depositato.

Controllo del Processo di Deposizione

Il QCM non è solo un dispositivo di misurazione passivo; è il cuore del sistema di controllo del processo.

Il Ciclo di Feedback

La velocità misurata dal QCM viene reimmessa all'alimentatore che controlla la sorgente di evaporazione (ad esempio, un crogiolo termico o un fascio di elettroni).

Se la velocità è troppo bassa, il controller aumenta la potenza alla sorgente per aumentarne la temperatura e incrementare la velocità di evaporazione. Se la velocità è troppo alta, riduce la potenza. Questo crea un sistema di controllo stabile e ad anello chiuso.

Variabili di Controllo Chiave

Questo ciclo di feedback regola attivamente la temperatura dell'evaporato, che è il fattore principale che influenza la velocità di deposizione. Anche la configurazione fisica, come la distanza tra la sorgente e il substrato, gioca un ruolo critico ed è inclusa nella calibrazione del sistema.

Il "Fattore di Strumentazione"

Poiché il QCM non si trova esattamente nella stessa posizione del substrato, "vede" una velocità di deposizione leggermente diversa. Una costante di calibrazione, nota come fattore di strumentazione (tooling factor), viene utilizzata per correlare lo spessore misurato sul cristallo con lo spessore effettivo depositato sul substrato.

Errori Comuni e Considerazioni

Sebbene il QCM sia uno strumento potente, la sua accuratezza dipende dalla comprensione dei suoi limiti.

Accuratezza e Deriva del QCM

La frequenza di oscillazione del cristallo è sensibile alla temperatura. Un calore significativo proveniente dalla sorgente di evaporazione può causare deriva della misurazione se non gestito correttamente, spesso tramite raffreddamento ad acqua della testa del sensore.

Stress e Densità del Materiale

Il calcolo dalla massa allo spessore si basa sulla densità apparente del film. Tuttavia, la densità di un film sottile può talvolta differire da quella del materiale massivo, il che può introdurre un piccolo errore.

Qualità del Vuoto

Come notato nei principi dell'evaporazione, è essenziale un alto grado di vuoto. Migliora il cammino libero medio degli atomi evaporati, assicurando che viaggino in linea retta sia verso il substrato che verso il QCM, il che è fondamentale per una misurazione accurata della velocità.

Fare la Scelta Giusta per il Tuo Obiettivo

Raggiungere lo spessore target richiede di capire quale metodo di controllo si adatta meglio al tuo materiale e alla tua applicazione.

- Se la tua attenzione principale è la deposizione di film opachi standard (es. metalli): Una Microbilancia a Cristallo di Quarzo (QCM) opportunamente calibrata è lo standard del settore e fornisce un controllo della velocità e dello spessore altamente affidabile.

- Se la tua attenzione principale è la deposizione di film ottici trasparenti (es. ossidi): Per la massima precisione, puoi integrare un QCM con il monitoraggio ottico in situ, che misura lo spessore analizzando i modelli di interferenza della luce in tempo reale.

- Se stai sviluppando un nuovo processo: Verifica sempre i risultati del tuo QCM con misurazioni post-processo (come profilometria o ellissometria) per confermare il tuo fattore di strumentazione e garantire l'accuratezza dello spessore finale.

In definitiva, padroneggiare la deposizione di film sottili deriva dalla comprensione che il controllo preciso della velocità è la chiave per ottenere uno spessore finale preciso.

Tabella Riassuntiva:

| Metodo di Misurazione | Principio Chiave | Uso Principale |

|---|---|---|

| Microbilancia a Cristallo di Quarzo (QCM) | Misura il cambiamento di massa tramite spostamento di frequenza per calcolare la velocità di deposizione | Controllo in tempo reale di velocità e spessore per metalli e film standard |

| Monitoraggio Ottico In Situ | Analizza i modelli di interferenza della luce per lo spessore | Controllo di alta precisione per rivestimenti ottici trasparenti |

| Verifica Post-Processo (es. Profilometria) | Misurazione fisica o ottica diretta dopo la deposizione | Calibrazione e conferma dell'accuratezza |

Ottieni una deposizione di film sottili precisa con le soluzioni esperte di KINTEK.

Sia che tu stia lavorando con film metallici standard o complessi rivestimenti ottici, il controllo accurato dello spessore è fondamentale per il successo del tuo laboratorio. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi sistemi di evaporazione con avanzate opzioni di Microbilancia a Cristallo di Quarzo (QCM) e monitoraggio ottico.

Forniamo:

- Sistemi di deposizione affidabili con controllo della velocità in tempo reale

- Guida esperta sulla calibrazione del fattore di strumentazione e sull'ottimizzazione del processo

- Supporto per una vasta gamma di materiali e applicazioni

Pronto a migliorare i tuoi processi di film sottili? Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio e scoprire come KINTEK può aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni