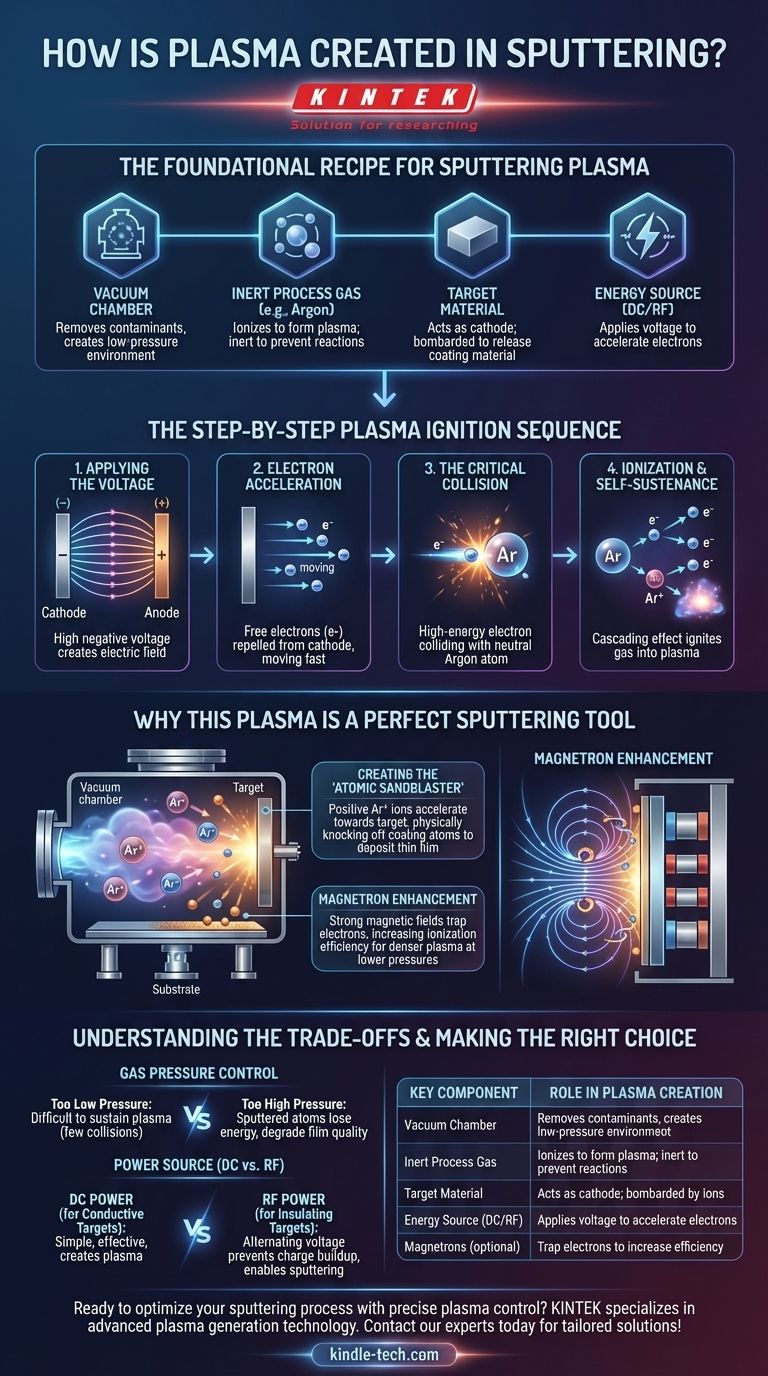

Nella deposizione sputtering, il plasma viene creato applicando una forte tensione elettrica a un materiale bersaglio all'interno di una camera a vuoto a bassa pressione che è stata riempita con un gas inerte, tipicamente Argon. Questa tensione accelera gli elettroni liberi, che poi collidono violentemente con gli atomi di gas neutri. Queste collisioni sono abbastanza energetiche da strappare elettroni dagli atomi di gas, trasformandoli in una miscela autosufficiente di ioni positivi ed elettroni liberi nota come plasma.

Il principio fondamentale non è semplicemente creare una scarica luminosa, ma utilizzare l'energia elettrica per produrre una nuvola controllata di ioni ad alta energia. Questo plasma serve quindi come mezzo per bombardare un bersaglio, agendo efficacemente come una sabbiatrice su scala atomica per espellere il materiale di rivestimento su un substrato.

La ricetta fondamentale per il plasma di sputtering

La creazione di un plasma stabile ed efficace per la deposizione sputtering richiede una combinazione precisa di quattro ingredienti chiave. Ogni componente svolge un ruolo non negoziabile nell'avviare e sostenere il processo.

La camera a vuoto

L'intero processo inizia evacuando una camera sigillata fino a ottenere un vuoto elevato. Questo passaggio iniziale è fondamentale per rimuovere i contaminanti atmosferici come ossigeno e vapore acqueo, che altrimenti interferirebbero con la deposizione e contaminerebbero il film sottile risultante.

Il gas di processo inerte

Una volta stabilito il vuoto, la camera viene riempita con una piccola quantità controllata di un gas di processo. L'Argon è la scelta più comune perché è chimicamente inerte, prevenendo reazioni indesiderate, e ha una massa atomica relativamente alta, rendendolo efficace nel dislocare gli atomi bersaglio all'impatto.

Il materiale bersaglio

Il bersaglio è una lastra solida del materiale destinato alla deposizione (ad esempio, titanio, alluminio, biossido di silicio). È ciò che gli ioni del plasma bombarderanno per creare il rivestimento.

La fonte di energia

Un alimentatore esterno, sia a corrente continua (DC) che a radiofrequenza (RF), fornisce l'energia necessaria. Questa fonte crea un forte potenziale elettrico, tipicamente rendendo il bersaglio l'elettrodo negativo (catodo) e le pareti della camera o un elettrodo separato quello positivo (anodo).

La sequenza passo-passo di accensione del plasma

Con gli elementi fondamentali al loro posto, la creazione del plasma segue una rapida reazione a catena autosufficiente.

Applicazione della tensione

Una tensione negativa elevata viene applicata al materiale bersaglio. Ciò crea un potente campo elettrico all'interno della camera.

Accelerazione degli elettroni

Qualsiasi elettrone libero naturalmente presente nel gas viene immediatamente e violentemente respinto dal bersaglio negativo, accelerando attraverso la camera ad alta velocità.

La collisione critica

Mentre questi elettroni ad alta energia viaggiano, collidono con gli atomi di Argon neutri e a bassa energia che riempiono la camera.

Ionizzazione e autosostentamento

La collisione trasferisce abbastanza energia da espellere un elettrone dal guscio esterno dell'atomo di Argon. Questo evento crea due nuove particelle: uno ione Argon caricato positivamente (Ar+) e un altro elettrone libero. Questo nuovo elettrone viene quindi accelerato dal campo elettrico, portando a più collisioni in un effetto a cascata che accende rapidamente l'intero gas in un plasma.

Perché questo plasma è uno strumento di sputtering perfetto

Il plasma non è il prodotto finale; è lo strumento che rende possibile la deposizione sputtering. Le sue proprietà uniche vengono sfruttate per ottenere un trasferimento di materiale a livello atomico.

Creazione della "sabbiatrice atomica"

Gli ioni Argon positivi (Ar+) appena formati sono ora fortemente attratti dal bersaglio caricato negativamente. Accelerano verso di esso, colpendone la superficie con una significativa energia cinetica. Questo bombardamento espelle fisicamente gli atomi dal materiale bersaglio, "sputterandoli" nella camera dove viaggiano e si depositano come un film sottile su un substrato.

Il ruolo dei magnetron

I sistemi moderni, noti come sistemi di sputtering a magnetron, posizionano potenti magneti dietro il bersaglio. Questo campo magnetico intrappola gli elettroni altamente mobili vicino alla superficie del bersaglio, forzandoli in un percorso a spirale. Ciò aumenta notevolmente la probabilità che un elettrone collida con un atomo di Argon, migliorando drasticamente l'efficienza di ionizzazione e consentendo di mantenere un plasma denso e stabile a pressioni molto più basse.

Comprendere i compromessi

Il controllo del plasma è essenziale per controllare il film finale. Il processo è un equilibrio di fattori contrastanti.

Controllo della pressione del gas

La pressione del gas di processo è un parametro critico. Se la pressione è troppo bassa, ci sono troppo pochi atomi di gas con cui gli elettroni possono collidere, rendendo difficile sostenere il plasma. Se la pressione è troppo alta, gli atomi spruzzati collidono con troppi atomi di gas sulla loro strada verso il substrato, perdendo energia e potenzialmente degradando la qualità del film.

Fonte di alimentazione (DC vs. RF)

La scelta della fonte di alimentazione è dettata dal materiale bersaglio. La potenza DC è semplice ed efficace per bersagli conduttivi (metallo). Tuttavia, se il bersaglio è un materiale isolante (dielettrico), gli ioni positivi si accumuleranno sulla sua superficie, neutralizzando la carica negativa ed estinguendo il plasma. La potenza RF alterna rapidamente la tensione, prevenendo questo accumulo di carica e rendendo possibile la deposizione sputtering di qualsiasi tipo di materiale.

Fare la scelta giusta per il tuo obiettivo

Controllare la creazione e le proprietà del plasma è il modo in cui si controlla il risultato del processo di rivestimento.

- Se il tuo obiettivo principale è la velocità di deposizione: Massimizza la densità ionica vicino al bersaglio utilizzando l'amplificazione a magnetron e ottimizzando sia la pressione del gas che l'input di potenza.

- Se il tuo obiettivo principale è la qualità del film: Dai priorità a un plasma stabile implementando un controllo preciso sulla pressione del gas e sulla potenza, poiché la stabilità del plasma influisce direttamente sull'energia e sull'uniformità degli atomi spruzzati.

- Se stai spruzzando un materiale isolante: Devi utilizzare una fonte di alimentazione RF per prevenire l'accumulo di carica sul bersaglio, il che è essenziale per creare e sostenere il plasma.

In definitiva, padroneggiare i principi della creazione del plasma è la chiave per controllare l'energia, la densità e la stabilità dell'intero processo di sputtering.

Tabella riassuntiva:

| Componente chiave | Ruolo nella creazione del plasma |

|---|---|

| Camera a vuoto | Rimuove i contaminanti, crea un ambiente a bassa pressione |

| Gas di processo inerte (es. Argon) | Si ionizza per formare plasma; inerte per prevenire reazioni |

| Materiale bersaglio | Agisce da catodo; bombardato dagli ioni per rilasciare materiale di rivestimento |

| Fonte di energia (DC/RF) | Applica tensione per accelerare gli elettroni e accendere il plasma |

| Magnetron (opzionale) | Intrappolano gli elettroni per aumentare l'efficienza di ionizzazione a pressioni più basse |

Pronto a ottimizzare il tuo processo di sputtering con un controllo preciso del plasma? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering con tecnologia avanzata di generazione del plasma. Che tu abbia bisogno di fonti di alimentazione DC o RF, miglioramenti con magnetron o soluzioni su misura per materiali conduttivi o isolanti, forniamo gli strumenti per ottenere una qualità superiore del film sottile e velocità di deposizione. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura