In sintesi, la deposizione fisica da vapore (PVD) è una tecnologia di rivestimento eccellente. Non è semplicemente una vernice o una placcatura, ma un processo di deposizione sotto vuoto che migliora fondamentalmente la superficie di un materiale a livello molecolare. Ciò si traduce in una finitura eccezionalmente dura, durevole e resistente alla corrosione, offrendo al contempo un'ampia gamma di opzioni decorative di alta qualità.

Il rivestimento PVD è meglio inteso come un aggiornamento strategico delle proprietà superficiali di un materiale. Fornisce un aumento misurabile delle prestazioni funzionali—come la resistenza all'usura e la durezza—fornendo contemporaneamente una finitura estetica di pregio e duratura che supera di gran lunga i metodi di rivestimento tradizionali.

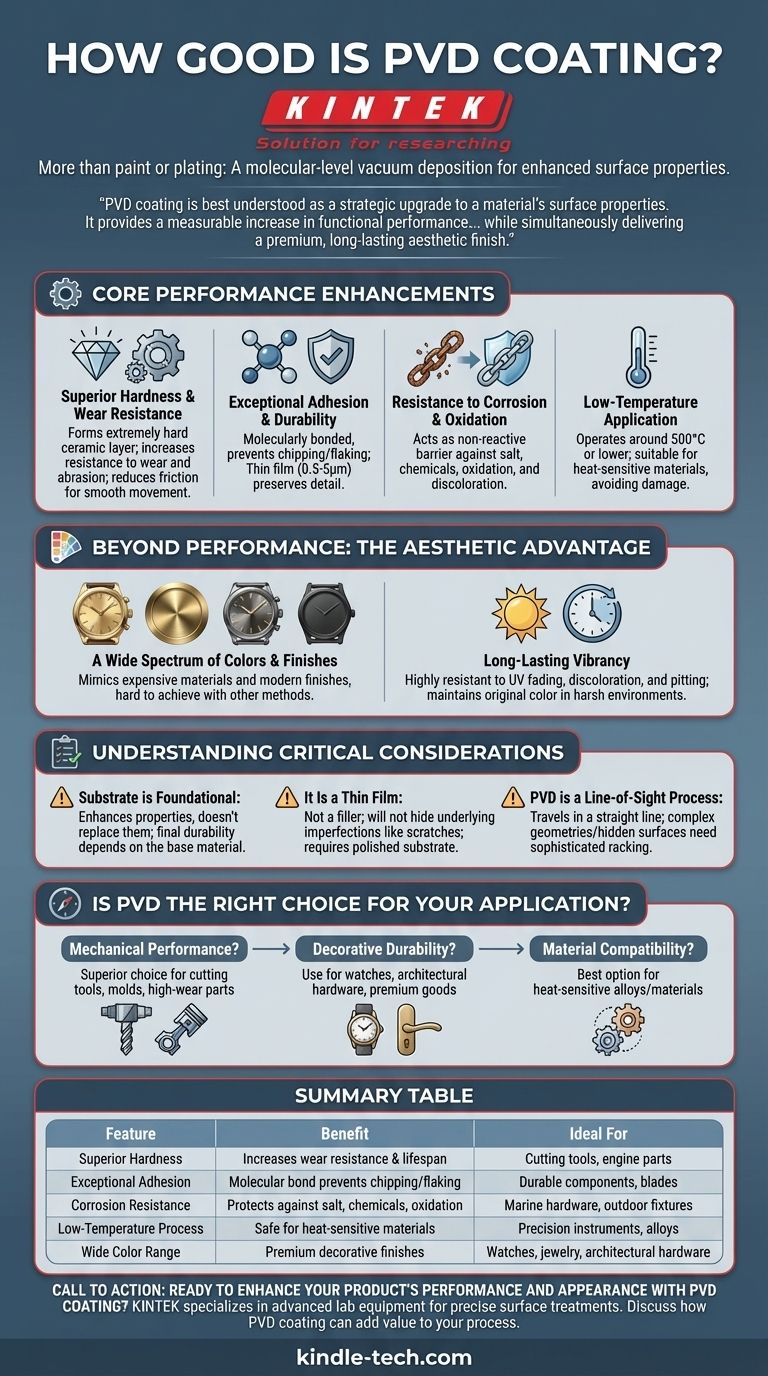

I principali miglioramenti prestazionali del PVD

I rivestimenti PVD offrono vantaggi funzionali significativi alterando le proprietà fisiche della superficie del substrato. Ciò lo rende una scelta privilegiata per applicazioni industriali e meccaniche esigenti.

Durezza e resistenza all'usura superiori

Il PVD forma uno strato ceramico estremamente duro sulla superficie di un componente. Ciò aumenta drasticamente la sua resistenza all'usura e all'abrasione.

Il processo riduce anche il coefficiente di attrito, consentendo alle parti di muoversi più agevolmente l'una contro l'altra. Ciò è fondamentale per utensili da taglio, componenti del motore e altre parti soggette a forte usura dove la longevità è essenziale.

Adesione e durata eccezionali

A differenza della vernice, che può scheggiarsi o sfaldarsi, i rivestimenti PVD sono legati molecolarmente al substrato. Ciò crea un'adesione eccezionale.

Sebbene il rivestimento sia molto sottile—tipicamente tra 0,5 e 5 micron—questo legame lo rende incredibilmente durevole. La sottigliezza assicura inoltre che i dettagli fini e la nitidezza della parte originale, come il filo di una lama, vengano preservati.

Resistenza alla corrosione e all'ossidazione

Il film depositato funge da barriera chimicamente non reattiva tra il substrato e l'ambiente.

Questa barriera fornisce un'elevata resistenza alla corrosione causata da sale, aria e altre sostanze chimiche, nonché resistenza all'ossidazione e allo scolorimento.

Applicazione a bassa temperatura

Il PVD è un processo a bassa temperatura, che opera tipicamente intorno ai 500°C o inferiore.

Ciò lo rende adatto per rivestire materiali sensibili al calore che verrebbero danneggiati o distorti da processi di rivestimento a temperatura più elevata come la deposizione chimica da vapore (CVD).

Oltre le prestazioni: il vantaggio estetico

Sebbene i suoi benefici funzionali siano chiari, il PVD è anche molto apprezzato per la sua capacità di produrre finiture decorative superiori che sono allo stesso tempo belle e resilienti.

Un'ampia gamma di colori e finiture

Il PVD può creare una vasta gamma di colori e finiture difficili o impossibili da ottenere con altri metodi.

Può imitare sapientemente l'aspetto di materiali costosi come oro, ottone e bronzo, oppure creare finiture moderne come nero opaco e grigio canna di fucile per prodotti come orologi, gioielli e ferramenta architettonica.

Vibranza duratura

Le finiture PVD sono altamente resistenti allo sbiadimento dovuto alla luce UV, alla decolorazione e alla formazione di vaiolatura.

Ciò le rende ideali per prodotti esposti ad ambienti difficili, come gli infissi in proprietà costiere, poiché mantengono il loro colore e la loro vivacità originali con una manutenzione minima.

Comprendere le considerazioni critiche

Per sfruttare efficacemente il PVD, è necessario comprenderne i limiti. La qualità del risultato è direttamente collegata al substrato e al processo stesso.

Il substrato è fondamentale

Un rivestimento PVD migliora le proprietà del substrato; non le sostituisce. La durezza e la durata finali dipendono in gran parte dal materiale sottostante.

Applicare un rivestimento duro a un materiale di base morbido non renderà l'intera parte indistruttibile. La superficie può resistere ai graffi, ma un impatto pesante può comunque ammaccare il substrato più morbido sottostante.

È un film sottile

La natura sottile del PVD è un vantaggio per preservare i dettagli, ma significa anche che non è un "riempitivo". Non nasconderà le imperfezioni superficiali sottostanti come graffi o segni di utensili.

Per una finitura impeccabile, il substrato deve essere lucidato e preparato secondo lo standard desiderato prima che venga applicato il rivestimento.

Il PVD è un processo a linea di vista

Nel processo PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ciò significa che geometrie interne complesse o superfici nascoste possono essere difficili da rivestire uniformemente senza un attrezzaggio sofisticato e la rotazione del pezzo all'interno della camera a vuoto.

Il PVD è la scelta giusta per la tua applicazione?

Scegliere il PVD dipende interamente dal tuo obiettivo principale. È un processo premium che offre una potente combinazione di benefici funzionali ed estetici.

- Se il tuo obiettivo principale è la prestazione meccanica: Il PVD è una scelta superiore per aumentare la durata e l'efficienza di utensili da taglio, stampi e componenti soggetti a forte usura.

- Se il tuo obiettivo principale è la durabilità decorativa: Usa il PVD per orologi, ferramenta architettonica e beni di consumo di pregio dove è richiesta una finitura duratura, vibrante e resistente alla corrosione.

- Se il tuo obiettivo principale è la compatibilità dei materiali: Il processo a bassa temperatura del PVD lo rende una delle migliori opzioni per applicare un rivestimento duro e durevole su leghe e materiali sensibili al calore.

In definitiva, il PVD è un investimento nell'integrità e nel valore a lungo termine del tuo prodotto.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Ideale per |

|---|---|---|

| Durezza superiore | Aumenta la resistenza all'usura e la durata | Utensili da taglio, componenti del motore |

| Adesione eccezionale | Il legame molecolare previene scheggiature/sfaldamenti | Componenti durevoli, lame |

| Resistenza alla corrosione | Protegge da sale, sostanze chimiche, ossidazione | Ferramenta marina, infissi esterni |

| Processo a bassa temperatura | Sicuro per materiali sensibili al calore | Strumenti di precisione, leghe |

| Ampia gamma di colori | Finiture decorative di pregio (oro, nero, ecc.) | Orologi, gioielli, ferramenta architettonica |

Pronto a migliorare le prestazioni e l'aspetto del tuo prodotto con il rivestimento PVD? In KINTEK siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per trattamenti superficiali precisi. Sia che tu stia sviluppando utensili da taglio, componenti soggetti a forte usura o prodotti decorativi di pregio, le nostre soluzioni offrono una durata e una qualità di finitura senza pari. Contattaci oggi stesso per discutere come il rivestimento PVD può aggiungere valore al tuo laboratorio o processo di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura