Al suo centro, un forno a pirolisi è un reattore specializzato ad alta temperatura. Funziona riscaldando materiali organici in una camera sigillata e priva di ossigeno. Questa assenza di ossigeno è fondamentale; assicura che il materiale si decomponga termicamente—rompendo i suoi legami chimici—piuttosto che bruciare. Il processo trasforma i rifiuti organici complessi in prodotti più semplici, spesso preziosi, come gas, oli liquidi e un residuo solido ricco di carbonio chiamato carbone vegetale (char).

Un forno a pirolisi non è definito da un unico metodo di riscaldamento, ma dal suo scopo: creare un ambiente controllato con carenza di ossigeno. L'obiettivo reale è scomporre i materiali solo con il calore, rendendo la gestione attenta della temperatura, del tempo e della pressione i fattori più critici per il successo.

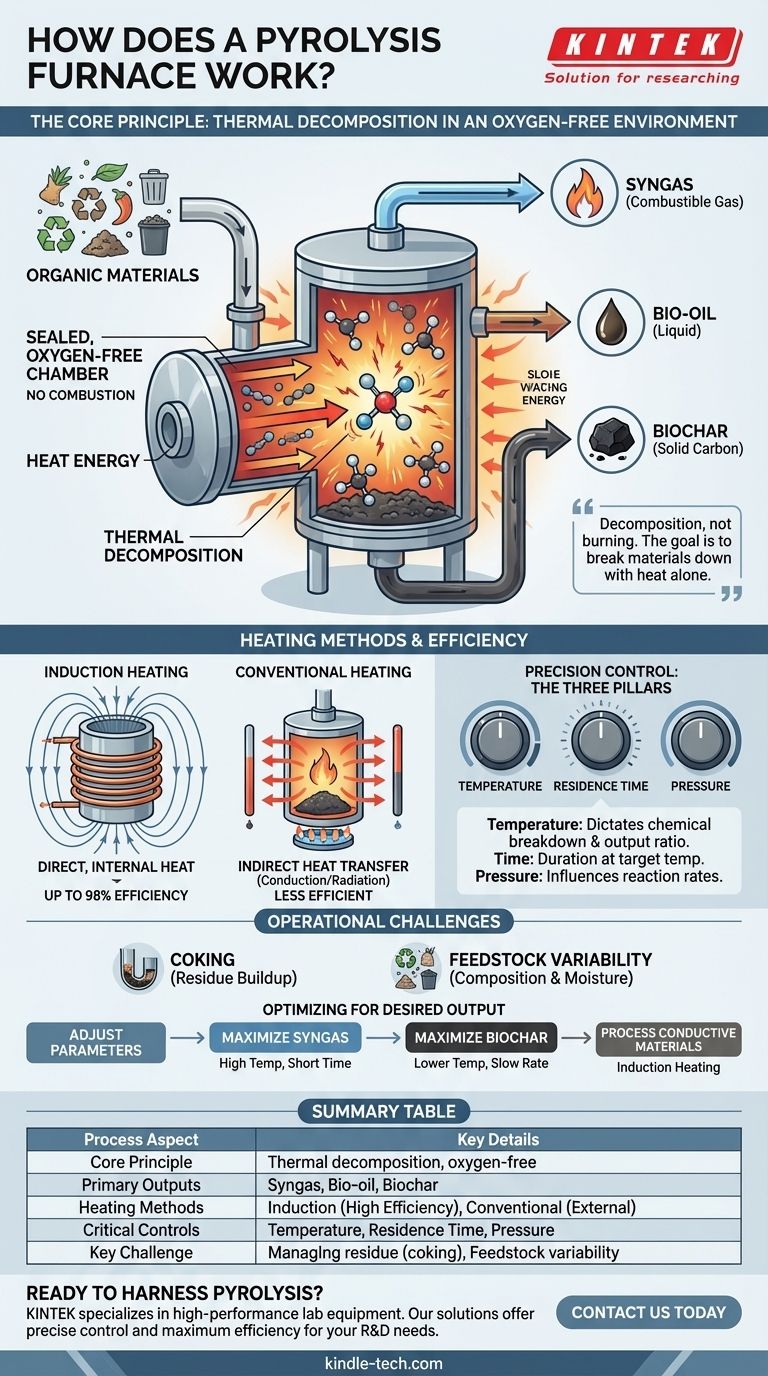

Il Principio Fondamentale: Decomposizione Senza Combustione

L'intera operazione di un forno a pirolisi si basa su un concetto fondamentale: prevenire la combustione applicando calore intenso. Ciò consente una trasformazione completa della struttura chimica del materiale.

Il Ruolo Critico di un Ambiente Privo di Ossigeno

In un fuoco normale, l'ossigeno agisce come ossidante, facendo sì che il materiale si combusta e rilasci energia sotto forma di calore e luce, lasciando dietro di sé cenere. Rimuovendo praticamente tutto l'ossigeno, un forno a pirolisi previene questa reazione. Invece di bruciare, il materiale è costretto a decomporsi sotto stress termico.

Come Funziona la Decomposizione Termica

Il calore è una forma di energia. Quando applicata alla carica all'interno del forno, questa energia fa vibrare violentemente le molecole fino a quando i loro legami chimici non si rompono. Le molecole organiche grandi e complesse vengono sistematicamente scomposte in molecole più piccole e stabili.

I Tre Prodotti Principali

I prodotti specifici dipendono dalla carica e dalle condizioni di processo, ma generalmente rientrano in tre categorie:

- Syngas (Gas di sintesi): Una miscela di gas combustibili come idrogeno, metano e monossido di carbonio.

- Bio-olio/Olio di pirolisi: Una sostanza liquida simile al catrame che può essere raffinata in altri prodotti chimici o combustibili.

- Biochar/Carbone (Coke): Un materiale solido stabile ricco di carbonio.

Come Vengono Generati e Controllati il Calore

Sebbene il principio sia universale, il metodo per generare e applicare il calore può variare. La scelta della tecnologia di riscaldamento dipende spesso dal materiale lavorato e dall'efficienza desiderata.

Riscaldamento a Induzione: Diretto ed Efficiente

Un metodo comune ed estremamente efficace è il riscaldamento a induzione. Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame avvolta attorno alla camera. Questo crea un campo magnetico potente e fluttuante.

Se il materiale all'interno (la "carica") è elettricamente conduttivo, questo campo magnetico induce correnti elettriche interne chiamate correnti parassite (eddy currents). La resistenza elettrica del materiale a queste correnti genera calore intenso e rapido direttamente all'interno della carica stessa. Questo è altamente efficiente, con alcuni forni a induzione di tipo a nucleo che raggiungono fino al 98% di efficienza energetica.

Sistemi di Riscaldamento Convenzionali

Altri forni si affidano a elementi riscaldanti esterni più tradizionali o a bruciatori a gas. In questi sistemi, il calore viene generato all'esterno della camera principale e trasferito al materiale tramite conduzione termica e irraggiamento. Sebbene efficace, questo può essere meno efficiente del riscaldamento diretto fornito dall'induzione.

I Tre Pilastri del Controllo

Indipendentemente dalla fonte di calore, il successo della pirolisi dipende da un controllo preciso di tre parametri chiave:

- Temperatura: Determina quali legami chimici si rompono e influenza il rapporto tra prodotti gassosi, liquidi e solidi.

- Tempo di Permanenza (Residence Time): La durata per cui il materiale viene mantenuto alla temperatura target, influenzando la completezza della decomposizione.

- Pressione: La pressione interna del forno può influenzare i tassi di reazione e la composizione finale dei prodotti.

Comprendere le Sfide Operative

L'utilizzo di un forno a pirolisi comporta più della semplice gestione del calore e della chimica. L'implementazione nel mondo reale richiede la gestione dei sottoprodotti, dell'efficienza e della carica stessa.

Gestione dei Residui e del "Coking"

Il carbone vegetale solido prodotto può talvolta accumularsi sulle superfici interne del forno, un processo noto come coking. Questo residuo può isolare la camera, ridurre l'efficienza e richiedere una rimozione periodica tramite procedure di "decoking" automatizzate o manuali.

L'Importanza della Carica (Feedstock)

Le prestazioni del forno sono direttamente collegate al materiale che lavora. La composizione, il contenuto di umidità e la densità dei rifiuti organici influenzano il modo in cui si comporteranno sotto il calore e quali saranno i prodotti finali.

Efficienza vs. Portata (Throughput)

Esiste spesso un compromesso tra la velocità del processo e la qualità dei prodotti finali. Un tempo di permanenza più lungo può produrre un prodotto più desiderabile, ma riduce la portata complessiva del sistema. Trovare l'equilibrio ottimale è fondamentale per la sostenibilità economica.

Fare la Scelta Giusta per il Tuo Obiettivo

Il funzionamento ideale di un forno a pirolisi è dettato interamente dal prodotto finale desiderato. Regolando i parametri di base, è possibile indirizzare le reazioni chimiche verso un risultato specifico.

- Se il tuo obiettivo principale è massimizzare la produzione di syngas: Generalmente utilizzerai temperature molto elevate e tempi di permanenza più brevi per favorire la completa scomposizione dei materiali in componenti gassosi.

- Se il tuo obiettivo principale è produrre biochar di alta qualità: Generalmente utilizzerai temperature più basse e una velocità di riscaldamento più lenta per preservare la struttura del carbonio in forma solida.

- Se il tuo obiettivo principale è lavorare metalli conduttivi o rifiuti: Un forno a induzione è la scelta ideale, poiché il suo meccanismo di riscaldamento è particolarmente adatto a riscaldare direttamente ed efficientemente questi materiali.

In definitiva, padroneggiare un forno a pirolisi significa sfruttare il controllo preciso del suo ambiente interno per dettare l'esatto risultato della decomposizione termica.

Tabella Riassuntiva:

| Aspetto del Processo | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Decomposizione termica in ambiente privo di ossigeno (nessuna combustione). |

| Prodotti Principali | Syngas, Bio-olio/Olio di pirolisi, Biochar/Carbone. |

| Metodi di Riscaldamento | Riscaldamento a Induzione (altamente efficiente) o Riscaldamento Convenzionale (elementi esterni/bruciatori). |

| Controlli Critici | Temperatura, Tempo di Permanenza, Pressione. |

| Sfida Chiave | Gestione dell'accumulo di residui (coking) e variabilità della carica. |

Pronto a sfruttare il potere della pirolisi nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi avanzati di pirolisi. Che il tuo obiettivo sia l'elaborazione efficiente dei rifiuti, la sintesi di materiali o la R&S, le nostre soluzioni offrono un controllo preciso della temperatura e la massima efficienza per ottenere i risultati desiderati, che si tratti di syngas, bio-olio o biochar di alta qualità.

Contattaci oggi stesso per discutere come i nostri forni a pirolisi possono essere personalizzati per le tue specifiche esigenze di laboratorio.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace a atmosfera controllata con nastro a maglie

- Macina per macinazione di tessuti ad alta produttività da laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

Domande frequenti

- La brasatura e la saldatura sono la stessa cosa? Comprendere la differenza critica di temperatura per giunti più resistenti

- Perché l'evaporazione necessita della pressione di vuoto? Ottieni un controllo preciso per i tuoi processi di laboratorio

- Quali sono i pericoli della pirolisi? Gestire i rischi ambientali, operativi e chimici

- Quale ruolo svolge un forno a vuoto da laboratorio nella preparazione di campioni sperimentali di sali fusi ad alta temperatura?

- Come i forni ad alta temperatura facilitano il trattamento termico dei materiali elettrolitici solidi alogenuri?

- Qual è la precauzione per il forno? Passaggi essenziali di sicurezza per proteggere gli operatori e le attrezzature

- Perché è necessario un forno di essiccazione sotto vuoto per gli agenti indurenti epossidici? Prevenire bolle e garantire la purezza chimica

- Perché è necessario un post-trattamento in forno dopo la sintesi idrotermale della fase Magnéli? Garantire la stabilità del materiale